Сцепление с клиентом

24 марта 2015, Роман АКОЛЬЗИН, Оксана ДЕМЧЕНКО

Кризис заставляет автолюбителей и автосервисы затягивать пояса. Но стоит ли экономить на своей безопасности или качестве услуг за счет установки на автомобили дешевых аналогов фирменных запчастей? С этим и другими вопросами редакция обратилась к представителям крупнейших производителей комплектов сцеплений.

Какие неблагоприятные факторы эксплуатации влияют на преждевременный износ сцепления?

Юрий Александров, LuK:

Юрий Александров, LuK:– Запас прочности сцеплений точно рассчитан и не предполагает «гоночной» эксплуатации или буксировки других автомобилей весом свыше 1 тонны на гибкой сцепке. На износ также влияет частое длительное выключение сцепления, например, когда педаль выключения удерживается в выжатом положении. При воздействии на диафрагменную пружину возникает повышенное усилие на выжимном подшипнике, что сокращает срок его службы. Слишком частый выжим сказывается на износе нажимного диска, фрикционных накладок ведомого диска и поверхности трения маховика. Во время зимнего запуска двигателя сцепление лучше размыкать, чтобы полностью отсоединить КПП от двигателя.

Петр Корнилов, «ZF Russia»:

– Подавляющую часть таких факторов можно назвать «человеческими», то есть связанными с бездумной, неграмотной эксплуатацией и созданием критических рабочих режимов «на ровном месте». Негативны для сцепления перегруз автомобиля, буксировка тяжелых прицепов, пробуксовки, избыточное манипулирование передачами, движение на высокой передаче, привычка оставлять ногу на педали, использование нештатных ковриков, чей бортик сокращает рабочий ход педали.

Павел Паршинцев, Starco:

– Из негативных факторов, помимо всего прочего, я выделю торможение посредством переключения передач, неверную установку сцепления, неправильную регулировку сцепления в ходе эксплуатации и замасливание фрикционных накладок диска сцепления.

Кирилл Шипота, TRIALLI:

Кирилл Шипота, TRIALLI:– Высокое передаточное число в системе выключения сцепления при небольшой нагрузке на педаль оказывает отрицательное воздействие на усилие сжатия сцепления, что приводит к пробуксовыванию, износу накладок ведомого диска и его перегреву. Не стоит спускаться с горы с выключенным сцеплением или на низкой передаче. При низком передаточном числе КПП и при высокой скорости вращения маховика диск сцепления переходит на показатели частоты вращения, которые могут намного превышать максимально допустимые параметры, вследствие чего возможно отрывание фрикционных накладок и разрушение прочих элементов.

Алексей Базыкин, Valeo:

– На износ влияет неправильный и агрессивный стиль вождения. Зачастую люди вовсе не снимают ноги с педали. Кроме того, автолюбитель должен уметь правильно работать сцеплением на различном дорожном покрытии и адаптироваться к его изменениям.

Каким образом диагностируются неисправности, и принимается решение о проведении ремонта?

Юрий Александров, LuK:

– Для владельцев автомобилей без системы автоматической компенсации износа сцепления неисправность становится очевидна по изменению положения педали в сторону рулевой колонки. Ход педали удлиняется, а рабочий диапазон схватывания смещается к началу ее движения, что свидетельствует о выгибании пальцев диафрагменной пружины в сторону КПП и смещении кинематической схемы узла выключения сцепления. Смещение рабочей точки диафрагменной пружины говорит о совокупном износе маховика, рабочей поверхности фрикционных накладок ведомого и нажимного дисков.

В современных автомобилях упредить выход из строя всего агрегата можно лишь, диагностировав его состояние через смотровые окна в корпусе КПП, или ждать начала пробуксовки на повышенных передачах во время движения.

Специфический запах фрикционных материалов помогает распознать проблему, но это не приговор, поскольку современные материалы выдерживают температуру вплоть до 500 градусов. Если перегреть сцепление до дыма, то металлические части, участвующие в трении, могут изменить свои свойства, что приведет к биениям и вибрациям при езде.

Петр Корнилов, «ZF Russia»:

– Две трети проблем являются следствием избытка или несоответствия типа смазки при установке нового диска на первичный вал. Некоторые механики умудряются еще до установки создать будущие дефекты выжимного подшипника. Многие и вовсе не следуют инструкциям по монтажу и закладывают проблемы при работе с двухмассовыми маховиками.

Павел Паршинцев, Starco:

Павел Паршинцев, Starco:– Наиболее распространенные поломки – это износ накладок ведомого диска сцепления, деформация лепестков корзины сцепления, поломка выжимного подшипника.

Кирилл Шипота, TRIALLI:

– Сцепление может пробуксовывать из-за повышенного износа фрикционных накладок, разрушения фрикционных накладок ведомого диска, перегрева нажимного диска, износа концов или разлома всей мембраны пружины.

Сцепление не разъединяется из-за большого бокового биения диска сцепления, ржавчины на шлицах ступицы, повреждения ее профиля, или диска сцепления выпуклой формы.

Рывки при работе говорят о замасливании или засаливании фрикционных накладок, повреждении профиля ступицы, нарушении геометрии корпуса.

Алексей Базыкин, Valeo:

– Пробуксовка сцепления обычно свидетельствует о том, что срок службы диска подошел к концу, однако это может быть показателем и других более серьезных поломок. Диск мог попросту развалиться, или же деформировалась корзина, также мог заклинить подшипник. Диагностируется просто: на стоячей заведенной машине выжимается педаль сцепления, включается 3-я передача, а затем педаль бросается. Если машина не заглохла, а поехала, то сцепление можно считать сгоревшим. При заклинившем подшипнике выжатая педаль не отсоединит диск, машину на ходу начнет дергать и мотор может заглохнуть.

Что предпочтительнее: менять сцепление в сборе или же можно обойтись заменой лишь некоторых агрегатов?

Юрий Александров, LuK:

– Стоимость нормочаса по замене сцепления варьируется от комплекса необходимых работ. В зависимости от конструкции это может быть не просто снятие КПП, но и смещение подрамника, демонтаж карданного вала, выхлопной системы... Проводить все эти дорогостоящие процедуры для замены только одной из частей невыгодно.

Крайне не рекомендуется «смешивать» комплект сцепления из деталей различных производителей, поскольку невозможно гарантировать идеального сопряжения этих компонентов. Например, ведомые диски LuK не однозначно подходят под корзины Sachs и Valeo. Суть заключается в том, что разные производители не могут полностью копировать изделия друг друга, у всех свои ноу-хау, своя производственная философия. Каждая из компаний стремится создавать собственные комплекты для обеспечения рынка и гарантий качества.

Петр Корнилов, «ZF Russia»:

Петр Корнилов, «ZF Russia»:– Большинством солидных производителей поставляются готовые комплекты, а не отдельные детали. Особенно когда мы говорим о легковом, а не коммерческом или грузовом парке. Диск и корзина – это пара, где износ происходит синхронно, симметрично. Попытки обновления одного из элементов пары приводит к ухудшению эксплуатационных характеристик в целом. С выводом на массовый рынок систем с центральным выжимным подшипником стали доступны два варианта: диск + корзина и подшипник. Однако практика показывает, что лучше и грамотнее менять все элементы. Подшипник, даже если он не течет и функционально работоспособен, следует менять. В момент, когда рассоединяются коробка и двигатель, подшипник (муфта включения) возвращается в исходное положение и, теряя герметичность, «проходит» всеми уплотнениями по слою износа, возникшему в процессе эксплуатации.

Павел Паршинцев, Starco:

– Для того чтобы устранить неисправность и достичь максимальных параметров работы сцепления (надежность и долговечность), надо менять весь комплект. Дело в том, что производители комплектов сцеплений подбирают специально рассчитываемые параметры, направленные на максимально эффективную и длительную работу узла. Поэтому при эксплуатации автомобиля равнозначно изнашиваются все компоненты сцепления.

Кирилл Шипота, TRIALLI:

– На момент замены сцепление уже отходило довольно продолжительное время, и его детали приработались друг к другу. Это означает, что у них нарушены первоначальные геометрические размеры, и они имеют большой износ рабочих поверхностей. Если в таком сопряжении меняется только одна из деталей, то она очень быстро изнашивается, а само сцепление первое время работает недостаточно эффективно.

На качество работы сцепления влияет толщина ведомого диска, которая у разных производителей может довольно сильно различаться. С «чужим» диском усилие прижима диафрагменной пружины, скорее всего, будет заметно меньше, а, соответственно, меньшей будет и эффективность работы сцепления.

Запас по передаваемому крутящему моменту у всех производителей также различен. Что произойдет, если вы установите ведомый диск с запасом по крутящему моменту в 25% с нажимным диском, имеющим запас в 50%? Ничего смертельного, вот только запас по передаваемому крутящему моменту у такого сцепления будет около 25%.

Алексей Базыкин, Valeo:

Алексей Базыкин, Valeo: – Как правило, сгоревший диск за собой тянет подгоревшую корзину. А переплачивать за снятие и установку КПП ради ремонта одного подшипника не рационально финансово, проще заменить весь узел сразу и забыть о проблеме. Чтобы комбинировать детали разных фирм между собой, необходимы технические знания. Зачастую части сцепления одного бренда не подходят для сопряжения с деталями другого. Меняя весь комплект, можно быть уверенным, что все компоненты сцепления синхронизированы между собой по износу для достижения максимального пробега.

Чем необходимо руководствоваться при выборе сцепления в магазине?

Юрий Александров, LuK:

– В первую очередь необходимо узнать, какой производитель является конвейерным поставщиком для конкретной модели. Это знание пригодится для того, чтобы не переплачивать за сцепление в оригинальной упаковке, а купить деталь конвейерного качества в собственной упаковке производителя. Если ориентироваться на низкую стоимость, то это может привести к малому ресурсу агрегата и отсутствию комфорта при работе.

Кирилл Шипота, TRIALLI:

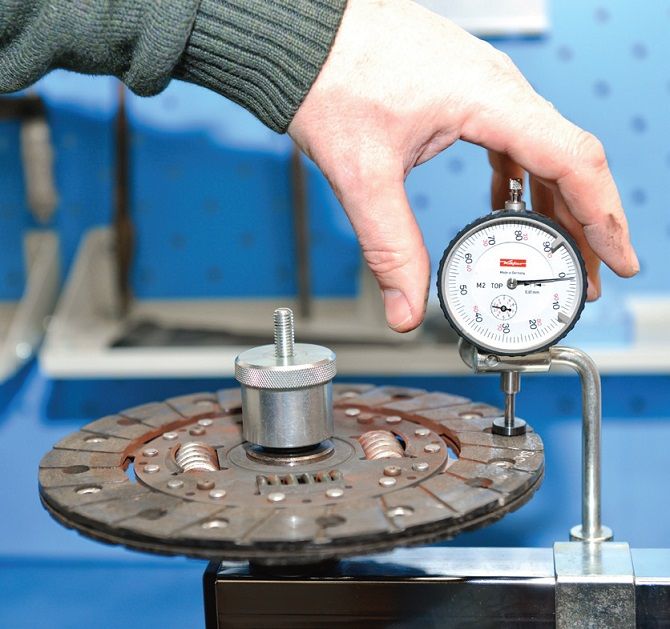

– Необходимо обращать внимание на внешний вид, сцепление не должно иметь механических повреждений. Металлические части должны быть обработаны антикоррозийным покрытием. При осмотре нажимного диска важно оценить диафрагменную пружину, она должна быть закалена, а также на количество фиксаторов нажимного диска, от этого зависит «мягкость» сцепления. При осмотре ведомого диска, следует обратить внимание на фрикционную накладку, в материале должны присутствовать медные или латунные волокна, они способствуют более быстрому отведению тепла. Лучше всего если накладка приклепана медными заклепками и имеет технологические выточки, необходимые для отвода продуктов износа к периферии. На деталях должна присутствовать маркировка.

Какие прогрессивные материалы считаются наиболее востребованными при производстве узлов сцепления?

Юрий Александров, LuK:

– Первая революция произошла, когда были внедрены гидровыжимные подшипники. Появление гидравлического цилиндра, на муфте которого располагается сам подшипник, изъяло из системы большое количество механических узлов. Нет вилок, нет направляющих втулок, нет отдельных сальников уплотнения первичного вала КПП. Такие узлы показали свою высокую надежность и легкость в оперировании, а также мы избавились от вероятности поломки тех узлов, которые раньше не менялись при замене сцепления.

Происходит процесс даунсайдинга, все узлы машины, включая двигатель и КПП, уменьшаются в размерах, облегчаются, а значит и система сцепления обязана идти по этому же пути. Современные нажимные и ведомые диски сцеплений проектируют с малым диаметром, а это требует усиления диафрагменной пружины. Однако уже при частичном износе таких «новинок» появляется повышенное усилие на педали сцепления и дискомфорт водителя.

Эта одна из причин, по которой вводится система автоматической компенсации износа фрикционного материала между корпусом нажимного диска и самим нажимным диском. Кольцо автоматической компенсации прокручивается в нужный момент и компенсирует зазор вследствие износа накладок. Это позволяет системе идеально функционировать до 200 000 пробега. Нажатие на педаль легкое, она не меняет своего положения и сохраняет постоянное прижимное усилие.

Ранее нажимные диски делали литыми и затем механически обрабатывали. LuK разработала нажимной диск, производящийся методом штампования в несколько приемов, и уже выполнила первую конвейерную поставку для Peugeot. Новая технология помогает экономить в весе, энергии при ее создании и финишной обработке.

Появляются двухмассовые маховики, а демпферная составляющая в ведомых дисках упраздняется. В иных случаях, когда двухмассовые маховики не устанавливаются, и трансмиссия испытывает повышенные вибронагрузки, внедряются длинноходные демпферы. Угол сжатия и смещения пластин относительно друг друга (между которыми зажаты сегментные пружины) увеличен с 30 до 43 градусов. Технология автоцентрирования ведомого диска при помощи плавающей шлицевой ступицы исключает вибрации.

Сейчас LuK выпускает двойные сухие сцепления для роботизированных КПП Ford и концерна VAG. Эта технология использует лучшие разработки в этой области за последние 30 лет.

Павел Паршинцев, Starco:

– Для автомобилей, работающих со стандартными нагрузками, рекомендуется сцепление с органическими накладками диска сцепления. Но все чаще автомобили используются с избыточными нагрузками, требующими от узлов сцеплений работы в экстремальных условиях эксплуатации автомобиля. Металлокерамика в качестве материала фрикционных накладок удовлетворила показатели работы сцеплений, применяемых в условиях избыточных нагрузок, и обрела популярность своей надежностью у автогонщиков.

Кирилл Шипота, TRIALLI:

– Компания Trialli s.r.l. Italy использует инновационный подход на каждой стадии производства: от усовершенствования материала до готового изделия. Собственное технологическое бюро постоянно ведет изыскания и разработки новых сплавов как на стадии производства заготовок нажимных дисков и основы ведомого диска, так и при разработке новых «интеллектуальных» смесей для изготовления фрикционных накладок. Постоянно анализируя достигнутые результаты и применяя новейшие разработки, мы достигли роста определенных показателей, которые уникальны по своим характеристикам. Высокая надежность сцеплений Trialli, сверхточная балансировка обеспечивают при работе минимальные вибрации и резонансные колебания.

Алексей Базыкин, Valeo:

– Основной материал, на который нужно обратить внимание, это фрикцион ведомых дисков, т.к. именно он является главным компонентом сцепления, обеспечивающим комфортный старт автомобиля и стопроцентную передачу крутящего момента. Фрикционный материал – это комбинация из нескольких компонентов, многие из которых являются профессиональным секретом каждого производителя. Немаловажным компонентом также являются лепестки корзины сцепления, которые работают в постоянном контакте с выжимным подшипником. Они не должны мгновенно изнашиваться сами и быстро изнашивать подшипник. В настоящее время Valeo использует фрикционный материал пятого поколения, широко востребованный среди автопроизводителей.

Производит ли Ваша компания усиленные и тюнинговые версии сцеплений и их частей для массовых автомобилей? Насколько установка таких агрегатов оправдана с точки зрения износостойкости?

Юрий Александров, LuK:

– LuK поставляет специальные комплекты сцеплений для команды Audi DTM и команды MKR Европейского Чемпионата грузовиков. Это особые случаи, когда компания Schaeffler отрабатывает новшества, которые могут быть применимы для гражданских автомобилей. Специальных спортивных серий комплектов сцеплений для повседневного использования компания не производит.

Петр Корнилов, «ZF Russia»:

– Лучшее сцепление для обычного автомобиля – штатное. Когда ломаются лепестки диафрагмы, непрофессионал может возмутиться и судить по поломке о якобы ненадлежащем качестве металла или сборки. На самом же деле важно понять, что стало причиной выхода системы в критический режим, когда сцепление сломалось, работая как предохранитель. Функция предохранителя – «сгореть» в критической ситуации, чтобы спасти систему в целом и тем самым уберечь клиента от максимально тяжелого дорогостоящего ремонта. Поэтому идея установки «прочнейшего» сцепления сродни всовыванию монетки в гнездо предохранителя.

Если автомобиль подвергается глубокому грамотному тюнингу (при отлаженной технической и правовой поддержке), то сцепление создается не серийно, а под присланные тюнером данные по конкретному автомобилю. Так работает подразделение концерна ZF Race Engineering GmbH.

Павел Паршинцев, Starco:

– Starco производит комплекты сцеплений с керамической накладкой, предназначенные для легковых и грузовых отечественных автомобилей. Применяются в автоспорте и на автомобилях, работающих в тяжелых условиях, предполагающих максимальные нагрузки. Особенно хорошо наши комплекты зарекомендовали себя на автомобилях всей линейки ГАЗель. Такие сцепления устанавливаются на машину для передачи максимального крутящего момента от двигателя к колесам.

Кирилл Шипота, TRIALLI:

– Одно из перспективных направлений – разработка металлокерамических накладок, которые зарекомендовали себя в условиях экстремальных температур и избыточных нагрузок. Второе направление – разработка накладки на основе кевларового волокна, которая увеличивает ресурс диска в пять раз.

В скором времени мы планируем представить новинку рынку автокомпонентов России. В нашей лаборатории успешно прошли испытания комплектов сцеплений с металлокерамическими накладками, разработанными специально для установки на автомобили массового производства.

Алексей Базыкин, Valeo:

– Valeo не специализируется на тюнингованных версиях сцеплений из-за низкого спроса. Все наши сцепления являются либо оригинальными, либо эквивалентными оригинальным, в случае отсутствия поставки на конвейер с нашей стороны. Усиленные версии сцеплений могут вызывать повышенный износ КПП или маховика.

Другой пример – четырехкомпонентные сцепления для коммерческого транспорта, которые производятся исключительно для вторичного рынка и не могут быть оригинальными. Из-за повышенного крутящего момента и крутильных колебаний в первую очередь дизельных двигателей Valeo производит усиленные версии ведомых дисков с несколькими стадиями гашения колебаний – двумя или даже тремя демпферными пружинами, вставленными друг в друга, многопружинными предварительными гасителями, усиленными упорами и специальными заклепками. Эта технология позволяет заменить дорогостоящий двухмассовый маховик на обычный одномассовый, вернувшись к традиционным гашениям колебаний на ведомом диске, и навсегда забыть о его замене. Это ноу-хау Valeo.

Если вы интересуетесь вопросами эксплуатации насоса омывателя лобового стекла, прочитайте статью от наших экспертов "Диагностика и замена насоса омывателя лобового стекла".

Комментарии

Рекомендованные статьи

30 ноября 2018

25 июля 2019

19 марта 2015

15 сентября 2016

7 августа 2013

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.