Выбор абразивного материала для автосервиса

25 марта 2014, Татьяна Акимова

Абразивные материалы в структуре затрат автосервиса занимают совсем небольшую долю. При этом, именно при правильном подборе этих «расходников», можно не только ускорить процесс обработки ремонтируемой поверхности, но и избежать ошибок, которые могут негативно сказаться на качестве результата окраски. Экономить на абразивах не стоит, а стоит знать, какие новейшие решения предлагают производители.

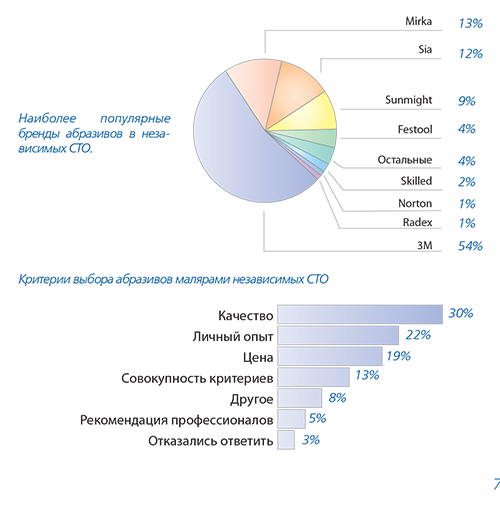

Call-центр журнала «КУЗОВ» провел опрос 100 автосервисных станций, чтобы выяснить, какие абразивные материалы используют в своей работе ремонтники, а также на основе каких критериев они отдают предпочтение тому или иному бренду.

Абсолютным лидером опроса стала продукция «3М», по семь, пять и четыре процента голосов получили бренды Sunmight, sia и Mirka. В результате опроса было выявлено, что до 30% специалистов автосервисов выбирают абразивные материалы по критерию «качество», 22% опрошенных основывают свой выбор на личном опыте эксплуатации материалов, для 19% ремонтников главным фактором выбора является цена. До 13% опрошенных ответили, что при выборе абразивных материалов учитывают все вышеперечисленные факторы, а также прислушиваются к советам профессионалов.

Рынок абразивных материалов компании-лидеры нашего опроса оценивают по-разному, однако все сходятся во мнение о том, что правильный подбор материалов для проведения работ по шлифовке ремонтной поверхности является залогом качественного и оперативного кузовного ремонта. Предоставим слово производителям.

Александр Ковалев, старший технический эксперт отдела материалов для авторемонта «3М Россия»:

«В настоящее время компания «3М» почти полностью покрывает своей продукцией все потребности СТО. Трудно найти автосервис, где не используется какой-либо материал или продукт нашего бренда. Безусловно, широкое распространение нашей продукции на авторемонтном рынке во многом заслуга развитой сети дистрибьюторов «3М» и большого пула торговых представителей. У нас работают 16 торговых представителей, за каждым из них «закреплен» отдельный регион, где ведется работа со СТО. В зоне ответственности одного такого сотрудника в среднем не менее 50 автосервисов, где они занимаются продвижением продукции «3М». Хочу подчеркнуть, что задача торгового представителя – не просто предложить работникам автосервиса продукцию, но и предоставить им технологию, которая позволит СТО решить две важнейшие задачи – сократить время ремонта и повысить качество работ. Так, например, автосервисы часто используют 5 или 6 шагов шлифовки (Р80-Р120-Р220-Р320-Р400-Р500). Это вошло в привычку и операторы уже не замечают, что совершают лишние шаги и перерасходуют материал. Наши специалисты способны показать и доказать, что система шлифовки «3М» предусматривает применение всего четырех градаций при подготовке поверхности (Р80-Р180-Р320-Р500). Таким образом, время и затраты на материал сокращаются минимум на 20%, а качество поверхности при этом остается на высочайшем уровне.

Отрадно знать, что многие специалисты автосервиса с гордостью говорят о том, что они работают материалами «3М». Эта гордость не без основательна. Мы даем СТО не просто продукт для ремонта, а сначала разрабатываем технологию, а потом создаем такие материалы и продукты, которые позволят специалистам автосервисов наиболее полно реализовать технологию. «3М» предлагает множество новинок – до 40% оборота компании дают материалы и продукты, выпущенные на рынок не позже, чем пять лет назад.

Всем известно, что в структуре всех затрат автосервиса, связанных с выполнением ремонта, абразивные материалы занимают не более 3%. Согласитесь – это немного. Однако далеко не каждый руководитель СТО сможет представить себе и понять, какую выгоду в итоге можно получить, если правильно подобрать «расходники», в том числе, и абразивные материалы. Работая с продукцией «3М», можно уменьшить время выполнения почти всех этапов кузовного ремонта, делать ремонт сразу «начисто», без переделок и получить в итоге дополнительные нормочасы прибыли. И такой важный показатель растет исключительно за счет снижения времени на ремонт, а издержки на расходные материалы увеличиваются незначительно.

«3М» в России стремится обращаться к автосервисам с интересными для них предложениями. До недавних пор у нас в продаже были две линейки абразивных материалов, а теперь появилась и третья линейка, продукция среднего сегмента, доступная по цене и обеспечивающая достойное качество работ.

Наши торговые представители охватывают в общей сложности около 2000 автосервисов по всей стране. Исторически сложилось так, что мы не имеем прямого выхода на СТО гаражного типа. Однако, зная о том, что многие мастера и в таких сервисах желают работать материалами «3М», мы начали работу в этом направлении. Выход в сегмент автосервисов гаражного типа предполагает создание материалов с особым позиционированием и с другой ценой, разработанных с учетом особенностей работы таких автосервисов и их финансовых возможностей.

Ежегодно «3М» инвестирует около 1 млрд долларов в область исследований и новых разработок. А потому, когда автосервис закупает наши материалы, он не только приобретает технологии ремонта, но и вносит вклад в появление новых, еще более инновационных и эффективных продуктов и методов работы. Но наше ценообразование не формируется только из затрат на собственные разработки и производство. Стоимость товара определена, в первую очередь, тем, что получает профессионал, который приобрел его. В нашем случае, это такие преимущества абразивных материалов, которые позволяют дольше использовать один абразив, шлифовать со стабильно качественным результатом и в итоге закупать кругов в меньшем объеме, и при этом сокращать трудозатраты.

Преимущества абразивных материалов «3М» обусловлены и высоким качеством сырья (бумага, клей, минералы), а также производственными ноу-хау. Хочу обратить внимание именно на минерал. «3М» использует минералы, просеянные по системе качества FEPA. Это европейский стандарт, который указывает на то, через какое количество сеточек на один квадратный дюйм были просеяны минералы. Цифра в названии абразивного круга указывает на степень зернистости абразива, чем больше цифра, тем меньше зерно. Это весьма важный показатель, такой процесс отсеивания минералов гарантирует качество обрабатываемой поверхности и равномерность риски.

Наши абразивы отличаются также уникальной системой пылеотвода. Материалы последнего поколения имеют оригинальное строение пылеотводящих отверстий, которые позволяют абразиву работать дольше и быстрее. Система пылеотвода имеет форму спирали с разным количеством отверстий в зависимости от степени зернистости. Благодаря такому конструктивному решению пыль не успевает запекаться на абразиве, своевременно удаляется с его поверхности, и круг может шлифовать долго и эффективно.

Нас часто спрашивают на СТО: не появилось ли какой-нибудь технологии, которая позволяет автоматически шлифовать и обрабатывать поверхность? Раскрою тайну: действительно, мы ведем разработку такого аппарата, но специалисты нашей лаборатории столкнулись с серьезным побочным эффектом. На испытаниях в сервисе оказалось, что этот аппарат всю сделанную работу (все нормо-часы по заказ-нарядам) записывает на свой счет, поэтому жестянщики и маляры остаются без зарплаты. Видимо, придется закрыть проект. Мы ведь не можем оставить профессионалов без работы… Это шутка.

Ну, а если серьезно, то революционные перевороты в сфере разработки абразивных материалов происходят не так часто. Одно из последних революционных нововведений «3М» – сухая шлифовка и материалы для данного метода, которые внедрены повсеместно на автосервисах в России.

Современная технология шлифовки предусматривает несколько шагов и постепенное понижение глубины риски. Таким образом, можно было бы изобрести такой абразив, который измельчается в процессе работы, и это бы позволило бы в разы сократить время на процесс шлифования. Однако такое пока невозможно. Хотя, как знать. Вот, например, Чарльз Дьюэлл, глава патентного бюро в США, закрыл свой кабинет и уволился с формулировкой «Все, что могло быть изобретено, уже изобрели». Это был 1899 год, за три года до основания компании «3М».

Андрей Мартиросов, старший специалист по технической поддержке и продажам по Центральному ФО:

«Абразивные диски могут работать по-разному (с разной производительностью, разным конечным качеством обработанной поверхности и разной стойкостью), и разница эта зачастую определяется материалами, из которых эти диски изготавливаются.

Соответственно, при подборе типа диска, в первую очередь, стоит обратить внимание на качество и тип основы (качество бумаги, пленки и т.п.). Также, в зависимости от свойств обрабатываемого материала (допустим: твердый-мягкий, грунт-лак, металл или шпаклевка и т.п.), подбираются диски с различными характеристиками зерен абразивов. Mirka стремится облегчить задачу по подбору типа диска для маляров, поэтому, если использовать рекомендованную нами линейку абразивов для авторемонта, можно получить оптимальные свойства дисков для каждой технологической операции и подготовки поверхности. Внутри каждой линейки абразивы будут оптимизированы для шлифовки шпаклевки, грунта или старого покрытия. Имеется в виду, что будут подобраны соответствующие материалы зерен, их «полив», материала пылеотталкивающего покрытия и т.д.

К сожалению, многие ремонтники не уделяют должного внимания подготовке поверхности (шлифовке), в то время как, именно этот этап работы обеспечивает качество лакокрасочного покрытия, так сказать, конечный результат. Некоторые тренинг-центры умудряются даже не включать абразивы в перечень специально рассматриваемых тем. А ведь такие параметры как адгезия, пространственная геометрия поверхности, блеск, отсутствие рисок и многие другие обеспечиваются грамотной технологией подготовки поверхности и правильным выбором типа абразива. Также хочу заметить, что от количества работы, от того, сколько подготовщику надо шлифовать, тоже зависит выбор того или иного абразива. И часто при огромном потоке машин снабженцы ошибочно выбирают недорогой (дешевый, некачественный) тип диска, рассчитывая на экономию, а это ошибка. Так как, применение качественного абразива позволяет повысить производительность работы и гарантировать стабильный качественный результат, избежать переделок, рекламаций.

Доля абразивов в общих затратах на ремонт крыла или двери составляет примерно 2%. Спрашивается, к чему экономить, мучиться с дешевыми абразивами низкого качества? Ведь вместо экономии приобретаются лишние проблемы. Требуется гораздо более высокая квалификация мастера, чтобы выполнять работу качественно изо дня в день. Недорогие абразивы выпускаются специально для разовых работ, не для поточного производства.

В целом, качество абразивов Mirka обеспечивается комплексными решениями в подборе материалов, из которых делаются. Это основы дисков, клей, удерживающий абразивные зерна, материал зерен. Также технология производства с системой 100-процентного автоматического контроля качества абразивной бумаги, из которой нарезаются диски.

В первую очередь, основное направление, в котором Mirka имеет бесспорный приоритет, это концепция беспыльной шлифовки. Это именно концепция. Она подразумевает не только высочайшее качество сетчатых абразивов, но и использование всех компонентов системы - инструмент, пылеотводящее оборудование и абразивный материал. Комплексные решения в области беспыльной шлифовки дают возможность пользователю повысить производительность, качество шлифовки и снизить затраты на абразивные материалы. Другое важное направление, в котором у Mirka приоритет, - это система ОСП - оптимизированная система подготовки поверхности».

Томас Эмлер, руководитель отдела маркетинга абразивных и композитных материалов sia Abrasives AG:

«Прежде чем приступить к ремонту поверхности автомобиля, необходимо оценить характер повреждения (размер поврежденной зоны, материал и прочее), и такая оценка даст ответ на вопрос, что необходимо делать – выполнять ремонт или осуществлять замену. Затем важно определить характер работ – подготовка поверхности под окраску или под полировку и т.д. Оценка повреждения и выбор требуемого типа обработки дадут понимание того, какие шаги в процессе ремонта нужно выполнить.

Используя только один наш продукт siaspeed, можно провести все работы по шлифовке, которые необходимо осуществлять кругами от зернистости в 40 до зернистости в 1500, с одинаковым качеством и с высокопроизводительным снятием материала.

Уверен, что ремонтник сам должен решить, как он желает работать. Очень быстро – с использованием агрессивного материала, очень ровно и более медленно – с помощью материала, обеспечивающего малую глубину риски, материала более дешевого качества и т.д. Но мое мнение — лучше всего организовывать такой процесс работ, который основывается исключительно на качестве и позволяет работать быстро и легко.

Например, используя 1950 siaspeed, можно приступить к покраске после шлифовки с зернистостью 400, а со многими другими продуктами конкурентов вам придется шлифовать с зернистостью 500 или даже 600, чтобы получить необходимую отделку под покраску. Это значительное преимущество для пользователя, которое позволяет осуществлять значительную экономию, поскольку время, необходимое для повторной шлифовки части, будет наверняка стоить выше, чем оплаченная вами цена за премиальный диск.

Наиболее важным нюансом в процессе абразивной обработки является достижение правильной подготовки поверхности под покраску или полировку. Это означает не только правильную глубину риски, но и их полную равномерность или схему шлифования. Для достижения этого требуется очень равномерное распределение абразивного материала на подложке, точная ориентация острых концов зерен и правильное количество покрытия, наносимого на зерно. Все эти критерии компания sia Abrasives учитывает в процессе производства благодаря инновационному процессу нанесения покрытий на абразивные материалы с непрерывным контролем качества на всех этапах производства.

На своем производстве мы используем самое передовое в мире оборудование, которое позволяет применять технологию Open Coating для производства мелкозернистых абразивов. Материалы для производства мы закупаем у лучших в отрасли поставщиков, европейских или даже швейцарских компаний. Специалисты sia Abrasives ведут активную работу с поставщиками, чтобы обеспечить исключительное качество материалов, используемых для производства абразивов. Поступающее на наше предприятие сырье проходит тщательный входной контроль в нашей лаборатории.

Новые тенденции в сфере разработки абразивных материалов определены тем, что ремонтируемые зоны становятся все меньше и меньше. Крупные повреждения чаще всего не ремонтируются, осуществляется замена всей детали автомобиля. Зная о таких тенденциях, мы в sia Abrasives разработали диски маленьких диаметров. Другая тенденция заключается в необходимости использовать инновационные инструменты для более эффективной организации работ. Для этого наша компания разработала, например, гибкие блоки для ручной шлифовки (Flexible Hand Sanding Blocks). Компания sia Abrasives не только отслеживает новые тенденции в области абразивных материалов, но и устанавливает новые стандарты. Несколько лет назад sia Abrasives стала первым производителем абразивных материалов для обработки покрытий, устойчивых к царапинам, выпустив 7240 siacarat. Вплоть до сегодняшнего дня этому продукту, я уверен, нет достойной альтернативы. С помощью технологии Open Coating мы в значительной степени увеличили срок службы абразивных дисков зернистостью от 220 до 600, и до настоящего времени только sia Abrasives владеет данной технологией. А недавно с помощью многоотверстных кругов FiboTec мы создали новую систему для пылеудаления».

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.