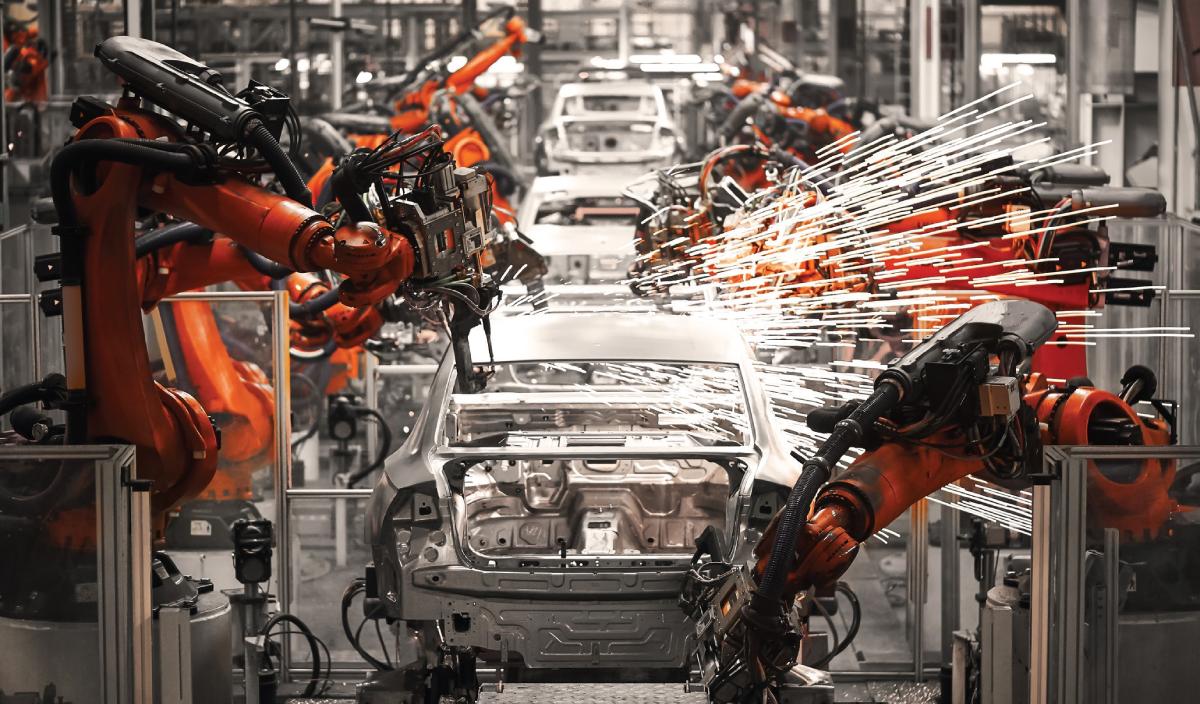

Соединяя сталь. Правильный ремонт кузова с помощью сварки

27 декабря 2021, Андрей Шмуров

Вопрос правильного ремонта кузова с помощью сварки сейчас стоит довольно остро. Автомобили становятся все сложнее и совершеннее. Материалы для них тоже усложняются и улучшаются. И далеко не во всех сервисных центрах знают, как правильно проводить сварку кузовных элементов. Между тем, без понимания особенностей современных сталей, технологий их соединения и без нужного оборудования произвести кузовной ремонт качественно будет довольно сложно.

В погоне за снижением массы автомобиля и прочностью кузова производители используют все более сложные материалы. С каждым годом появляются новые виды стали, работа с которыми в условиях сервиса невозможна без специальных навыков и оборудования. Более того, в кузове автомобиля используется несколько видов стали, которые далеко не всегда скрепляются друг с другом посредством сварки. Поэтому при кузовном ремонте автосервисы сталкиваются с рядом проблем, например закипание сварочной точки, непровар или прожигание металла и т. д. В результате увеличивается время ремонта, количество расходных материалов, потребление электроэнергии. Естественно, страдает и качество ремонта.

Основные типы сталей, применяемых в автомобилях, это мягкие стали, высокопрочные (UHLE), средней прочности (THLE) и сверхпрочные (или сверхсложные USIBOR). У этих материалов сложный состав, в который входят, кроме углерода, хром, никель, магний, кремний, вольфрам, титан, ванадий и другие легирующие добавки, повышающие механические свойства стали. Плюс цинк, который добавляют для того, чтобы повысить антикоррозионную стойкость кузова, по сравнению с обычным методом поверхностного цинкования. К такому материалу с обычной точечной сваркой не подойдешь, не говоря уж про газовую.

| Преимущества и недостатки современных сталей | |

| Преимущества | Недостатки |

| Создание легких автомобилей | Сложный процесс производства стали HR |

| Повышенная прочность кузова | Уменьшение прочности при сильном нагреве |

| Снижение количества элементов прочности | Необходимость специального оборудования на СТО |

| Лучшая устойчивость к городским авариям | Обязательная замена элементов кузова при повреждении |

| Улучшение управляемости за счет жесткости и устойчивости к кручению | Запрещено выправление элементов кузова |

| Строго запрещено применение полуавтоматического сварочного аппарата со стальной проволокой | |

Есть и другая крайность. Некоторые детали кузова зачастую неремонтопригодны, и в случае повреждения необходима их замена на новые, с обязательным соблюдением технологии. Производители допускают применение аппаратов контактной сварки строго определенной мощности. Иногда приходится использовать технологию сварки-пайки медным сплавом при низких температурах, не изменяющих структуру и свойства сталей.

Если не соблюдать технологию и применять неправильный тип сварки для различных видов стали, то последствия могут быть весьма печальными. Например, если воздействовать на современную сталь контактной сваркой, дающий высокую температуру, элемент кузова может потерять до 50% жесткости и уже не будет надежно защищать при ДТП. Может произойти самопроизвольный демонтаж элементов из-за трещин, отслоений и прочих дефектов, возникших в процессе сварки с нарушением технологии. Могут произойти перекосы и заклинивания открывающихся деталей.

Для того чтобы обеспечить целостность и прочность конструкции кузова автомобиля после ремонта, необходимо правильно выбирать сварочное оборудование и технику сварки. К примеру, всем известная точечная сварка дает высокую скорость работы, хорошее качество сварки и не требовательна к квалификации работника. Увы, но такой тип сварки совершенно не подходит для работы с современными прочными сталями класса HLE и выше.

Полуавтоматическая сварка более универсальна и способна справиться даже с алюминием — с этим материалом могут правильно работать далеко не все СТО. Но «полуавтомат» недопустимо использовать для сварки современных силовых элементов из прочных и борсодержащих сталей.

Универсальный вариант — полуавтоматическая сварка-пайка. Этот метод можно применять для любых видов стали. Правда, расходные материалы обойдутся дорого, да и персонал надо дополнительно обучить. Зато при правильном применении качество и надежность будут очень высокими.

Еще один приемлемый вариант — клепание. Вопреки расхожему мнению, при соблюдении технологии место склепки не подвержено коррозии. Но при клепании необходимо использовать специальный клей. Без него добиться качества будет невозможно.

| Применение сварки в зависимости от вида стали | |||

| Вид стали | Выправление | Сварка | Применение сварки |

| Мягкая сталь | + | + | Без ограничений |

| Прочная сталь HLE | – | – | Возможно |

| Сталь среднепрочная THLE | – | – | При соответствующем оборудовании |

| Сталь высокопрочная UHLE | – | – | При соответствующем оборудовании |

| Сталь сверхсложная USIBOR | – | – | При соответствующем оборудовании |

Одним из лидеров в производстве сварочного оборудования является французская марка GYS. Завод был основан в 1964 году и с тех пор марка заработала хорошую репутацию на рынке. В конце 90-х годов XX века компания начала разработку и производство специализированного оборудования для кузовного ремонта. С самого начала инженеры фирмы учитывали особенности кузовов автомобилей и дальнейшие направления развития технологии проектирования машин.

С 2000 года компания производит сварочное оборудование и аппараты для выправления стали на собственном суперсовременном заводе во Франции, избегая субподряда. Это позволило значительно повысить качество и надежность, а также доверие покупателей.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.