Совершенная дидактика. Технологические процессы окраски пластика

6 февраля 2015, Олег ДАНЬКО

В продолжение рассказа о дидактических пособиях курса обучения для маляров «Training For Excellence», разработанного компанией R-M BASF, в этой статье мы остановимся на технологиях подготовки поверхности и окраски полимерных материалов.

Роль пластмассы — место, занимаемое пластиками в нашей жизни, значительна и абсолютно очевидна. Какой бы отрасли промышленности мы ни коснулись, полимерные продукты всегда составляют часть ее продукции, и эта часть постоянно растет.

Не исключением является и автомобилестроение, где пластик используется шире и шире, неудержимо вытесняя своего основного конкурента — металл.

Преимущества пластмасс по сравнению с металлом безусловны: они не подвержены коррозии, существенно легче, у них выше коэффициент шумоподавления, пластик дешевле при изготовлении сложных геометрических форм, устойчивее при аэродинамике и так далее.

Пластик служит дольше и, повторимся, все чаще применяется для изготовления деталей автомобиля. Из 56% пластмассы состоит пассажирский салон. В элементах кузова присутствует 25% полимерных материалов. Если же рассматривать автомобиль в целом, пластмасса составляет более 30% его веса.

Безусловно, это окрашенный пластик, своим ярким цветовым многообразием воплощающий любые задумки дизайнеров, строго соответствующий установленным производителем сочетаниям оттенков кузова и салона. Не имей серая однородная полимерная масса возможности окрашиваться, она вряд ли стала бы столь популярной.

Легко ли покрасить пластик?

Этот вопрос, наверное, из числа тех, на которые можно ответить быстро и однозначно: нелегко.

Дело в том, что изначально после литья свойства поверхности пластика отнюдь не способствуют прочной адгезии с будущими лакокрасочными покрытиями.

Это и пограничный слой полимера, имеющий низкую молекулярную массу, и необходимость модифицирования поверхности пластика в целях формирования когезионно прочного слоя, плюс для долговечного результата должна быть улучшена так называемая топография поверхности полимера.

Мы не случайно привели здесь столь сложные для неискушенного в химии читателя формулировки лишь в качестве обоснования утверждения, что окрасить пластик непросто именно ввиду его специфического химического строения.

Для подготовки поверхности пластика под окраску существует два способа: физический и химический.

Это определение весьма условно, поскольку физические трансформации поверхности пластмассы изменяют также и ее химическую структуру.

Конечно, двухдневный курс по корректной подготовке поверхности и окраске пластмассовых деталей не предусматривает обучения маляров основам молекулярной химии полимеров.

Однако же основные сведения о производстве и нанесении покрытий на пластмассу в производственных цехах производителей обучаемым для расширения кругозора будут нелишними.

В автомобилестроении чаще всего применяется два основных способа предварительной подготовки пластика перед нанесением ЛКМ: обработка коронным разрядом и плазменная обработка.

Операции имеют значительные отличия от традиционно привычных методов подготовки поверхности и выглядят определенно интересно.

Обработка коронным разрядом представляет собой воздействие на поверхность пластика электрическим разрядом, рождающим «струи» неустойчивой плазмы в воздушной среде при атмосферном давлении. Электрические разряды вызывают ионизацию молекул воздуха в зазоре между двумя электродами, расположенными близко к поверхности пластика. Собственно, это разряды молнии, и они потенциально вызывают как физические, так и локальные химические изменения в структуре полимера.

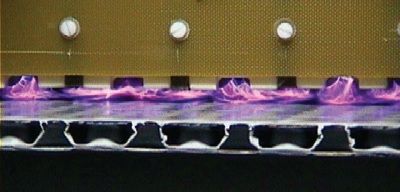

Плазменная обработка представляет собой непосредственное воздействие плазмы на поверхность пластика, инициированное горением природного газа в зоне, прилегающей к месту обработки.

Не стоит объяснять, сколь сложное и дорогостоящее оборудование применяется для указанных методов. Эксплуатация его оправдана на заводах крупных серийных производителей. Использование же чего-то подобного в условиях автосервиса не представляется разумным.

Потому разработаны и успешно применяются так называемые «мокрые» химические методы подготовки поверхностей полимеров.

Термин «мокрая химическая обработка» подсказывает, что или сам полимер погружают в жидкость, или какой-то раствор наносят на его поверхность, что и приводит к подготовке поверхности.

Самым простым мокрым химическим способом является протирка поверхности специальными растворителями или иными агрессивными химическими веществами.

Однако самым удобным и применяемым на СТО методом «мокрой химической обработки» является грунтование поверхности пластика.

Термин «грунтование» относится к нанесению на поверхность какого-либо химического продукта или покрытия, которое само по себе не изменяет химию поверхности субстрата, но оказывает значительное влияние на его адгезионную способность.

В результате процесса грунтования происходит определенное изменение химического состояния поверхности пластика, а часто и изменение его структуры. Обычно грунты нуждаются в предварительно подготовленной для них поверхности, обеспечивающей их адгезию к пластику. Однако существуют некоторые грунты, которые значительно увеличивают силу адгезии и без дополнительной химической подготовки поверхности.

Именно к такому виду грунтов и можно отнести грунт R-M Sealer Plast 80 (90), часто применяемый как активатор адгезии к химически стойким полимерам, речь о котором более подробно пойдет ниже.

Определение типа пластика

Одним из первых важных моментов, на которые делается акцент при обучении маляров подготовке и окраске пластмассовых деталей автомобиля, является умение находить маркировку и верно идентифицировать тип пластика.

Это нужно для того, чтобы маляр мог корректно составить последовательность операций и подобрать комплект материалов, подходящих для определенного типа пластика, обеспечив в итоге гарантированный и долговечный ремонт.

В большинстве случаев при ремонте поврежденных или окраске новых деталей придется иметь дело с различными модификациями полипропилена. Это самый распространенный тип пластика, применяемый в автомобилестроении.

Полипропилен относится к термопластикам — типу пластмасс, обладающих низкой удельной плотностью и способностью размягчаться под воздействием температуры и растворителей.

Условно «чистый» немодифицированный полипропилен не отличается стойкостью к ультрафиолетовому излучению и кислороду и быстро теряет свои свойства при эксплуатации в естественных условиях. По этой же причине нанесенные на него лакокрасочные покрытия не могут иметь долговечной адгезии.

Введенные же в полипропилен добавки — чаще в виде резины и талька — значительно улучшают его свойства и дают возможность его окрашивать.

Оттиск, определяющий тип пластика и его детализацию, производители обычно помещают с внутренней стороны изделия.

В течение теоретической части обучаемым предоставляется возможность на нескольких образцах пластиковых кузовных элементов самостоятельно найти и определить тип полимера, из которого изготовлена деталь.

Также методическое пособие предполагает наличие в тренинговом центре нескольких пластмассовых образцов, не отмеченных какой-либо маркировкой. Эти образцы призваны вызвать у учащихся резонный интерес и вопрос, как поступать в случаях, когда возникает необходимость окраски пластика «no name».

В этом случае дидактика дает подробные инструкции проведения так называемого «сольвент-теста»: проверку пластика на стойкость к растворению при воздействии на него специального растворителя — агрессивного обезжиривателя R-M PK900.

Результат этого теста позволит обучаемым принять решение, отнести ли неизвестный тип пластика к группе термопластов или реактопластов, и определить наиболее подходящий процесс для их окраски.

Выбор процесса окраски

Выбор процесса окраски

Перечень лакокрасочных продуктов R-M универсален как для окраски металлических поверхностей, так и для пластика: те же грунты, краски, лаки. Однако есть несколько продуктов, предназначенных для применения именно при окраске пластика.

Сейчас мы возвращаемся к активатору адгезии R-M Sealer Plast 80 (90). Это продукт, выпускаемый в литровой таре и в аэрозольном баллоне, предназначен для нанесения на различные модификации полипропилена и служит эффективным посредником между полимером и последующими покрытиями.

Предназначенный именно для «мокрой химической обработки» полипропилена, продукт представляет собой специальную смесь растворителей с незначительным количеством смолы.

Воздействуя на поверхность пластика, Sealer Plast на некоторое время (в течение которого следует нанести следующий материал) изменяет химическое состояние подложки и значительно усиливает ее адгезионную способность.

Другой продукт, применяемый в качестве добавки к стандартным грунтам и лакам, — пластификатор R-M Flex, позволяющий значительно увеличивать эластичность лакокрасочной пленки, коэффициент ее термического расширения. Без этих свойств большинство грунтов и лаков, нанесенных на мягкие пластики, со временем может растрескиваться.

Другой продукт, применяемый в качестве добавки к стандартным грунтам и лакам, — пластификатор R-M Flex, позволяющий значительно увеличивать эластичность лакокрасочной пленки, коэффициент ее термического расширения. Без этих свойств большинство грунтов и лаков, нанесенных на мягкие пластики, со временем может растрескиваться.

Практическая часть курса в деталях позволит обучаемым научиться правильно наносить активатор адгезии слоем адекватной толщины на различные сложные поверхности, правильно определять количество пластификатора в зависимости от твердости пластика и применяемого материала.

В заключение курса

Поскольку курс занимает два дня, в качестве доказательства надежности применяемых технологий и продуктов каждый маляр выкрашивает и получает возможность забрать с собой несколько тестовых образцов, чтобы позже убедиться в их адгезионной стойкости.

Особенно живой интерес и сомнения в долговечности адгезии вызывает окрашенный материалами R-M образец — кусок полихлорвиниловой пленки, используемый в изготовлении тентов грузовиков.

Заключительная часть курса посвящена изучению методики определения возникновения дефектов на пластиковых деталях и способов их устранения.

И конечно, как и в предыдущих курсах «Training For Excellence», участники проходят тестирование и получают памятные дипломы.

Согласно статистике, приблизительно 80% повреждений автомобиля при аварии — это передняя и задняя его части, в которых затрагиваются бампера.

Значительно более сложная по сравнению с кузовными деталями геометрическая форма бамперов, частая необходимость их демонтажа при ремонте, специфика обработки и применяемых материалов — все это придает дополнительную значимость как отношению к пластмассовым деталям, так и к изучению рассмотренного в этой статье курса.

Комментарии

Рекомендованные статьи

15 декабря 2014

4 декабря 2014

10 ноября 2023

10 октября 2022

5 марта 2014

3 мая 2023

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.