Ремонт ГБЦ на двигателе 1.4 Duratec

25 мая 2021

Вообще, этот Ford Focus 2 c бензиновым двигателем 1.4 Duratec обслуживается у нас постоянно. Но в этот раз первичное обращение к нам произошло с формулировкой «машина ехала, заглохла и перестала заводиться. Я сейчас в Санкт-Петербурге…».

Посочувствовать владельцу мы могли, а вот провести удаленную диагностику из Зеле-нограда — уже нет. Пришлось, скрепя сердце, доверить клиента стороннему сервису. Сто-ронний сервис не подвел, поставив диагноз довольно быстро. Впрочем, сложно ошибиться, обнаружив оборванный ремень ГРМ. Следующим этапом была эндоскопия цилиндров, по-казавшая, что загнуло все клапаны. Потом была проведена оценка ремонта (исходя из предположения, что нет каких-то скрытых дефектов), и по ее итогам оказалось дешевле отвезти автомобиль нам, чем ремонтировать его там. Так уже через пару дней этот автомобиль был погружен на автовоз и отправлен в наши палестины. А мы ждали и гадали, от чего мог порваться ремень, замененный четыре года назад и прошедший около 30 тысяч километров. К счастью, долго терзаться не пришлось. Вот, наконец, автомобиль у нас в боксе, и мы с предвкушением патологоанатома всматриваемся к нему в подкапотное пространство.

Впрочем, не только под капот, но и в салон, откуда достаем старый ремень. «Со спины» он выглядит вполне прилично, еще даже надписи вполне читаемы (рис. 1). А вот в месте обрыва с рабочей стороны все смотрится похуже. Все соседние зубцы выглядят изрядно пожившими (как мы помним, реальный пробег ремня невелик), а по «срезу» в месте обрыва ремень пачкается жирной черной грязью. Пока поставили бы на версию о попадании моторного масла через сальники.

Вдоволь поигравшись в дедуктивный метод, приступаем к проверкам гипотез. Здесь уж как ни крути, а надо крутить. В смысле крутить гайки. Снимаем корпус воздушного фильтра, после этого снимаем аккумулятор. Не такая уж мелочь, учитывая особенности компоновки второго «Фокуса» (рис. 2).

Снимаем топливную рампу. Здесь она не просто в доступе, а в очень легком доступе (рис. 3). Резинки на форсунках задубели, так что отличный повод заменить их на новые. На фотографию, правда, попало только промежуточное состояние — когда старые резинки сня-ты, а новые еще не надеты (рис. 4).

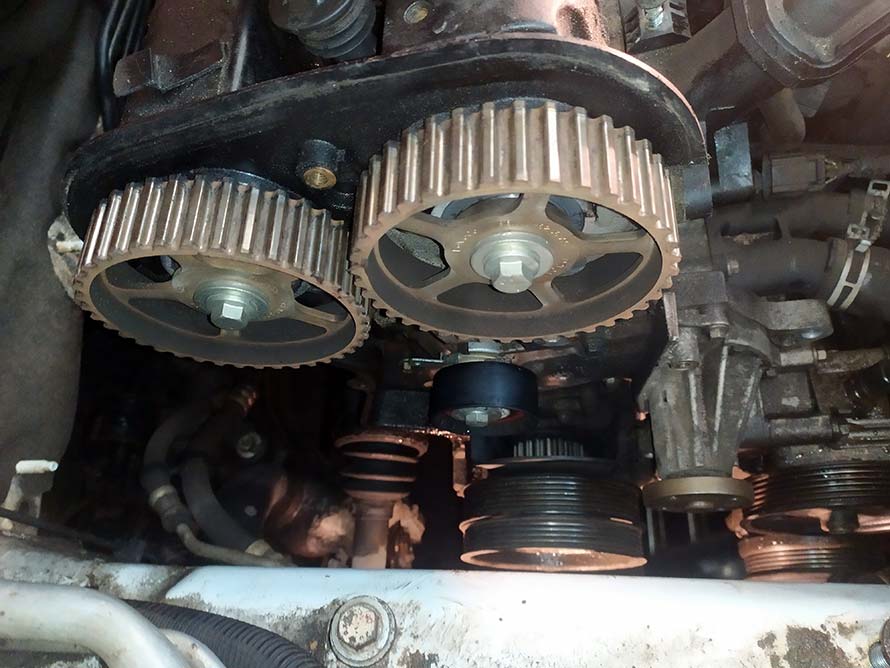

Снимаем расширительный бачок. Если быть точным, то перед этим мы снимаем со штатного места и отводим в сторону бачок ГУР, снимаем генератор и шкив насоса ОЖ, но эти действия в кадр не попали. Сам по себе он не то чтобы мешает, но закрывает доступ к опоре двигателя, которую нам без вариантов надо снимать (рис. 5). Теперь снимаем верхний кожух ремня ГРМ и кронштейн, к которому крепилась опора двигателя. Вот что мы видим (рис. 6).

Дальше пошли снимать правое переднее колесо и через колесную арку смотреть на шкив коленвала — благо, ремни насоса ОЖ, насоса ГУР, генератора и компрессора конди-ционера сняли еще до нас. Причем сервис оказался средней культуры быта — на ручейках снятых ремней отчетливо были видны следы отвертки. На сервисах высокой культуры быта, также известных под названием «дилерских», обычно эти ремни срезают согласно рекомендациям завода-производителя, а на СТО попроще – нередко откручивают крепеж генератора и компрессора кондиционера, позволяя ремням слезть самостоятельно, без лишних усилий.

Теперь откручиваем болт шкива коленвала. При штатной процедуре перед этим необ-ходимо выставлять первый цилиндр в ВМТ, с помощью специальных фиксаторов фиксиро-вать распредвалы и коленвал и вообще всячески аккуратничать, чтобы не упустить убегаю-щие фазы — шпонок-то не предусмотрено ни на коленчатом, ни на распределительных валах. По счастью, если это можно так назвать, нам терять уже нечего — фазы давно убежали, создав максимальные последствия этого. Так что фиксируем колено самым простым способом — отверткой в торец тормозного диска (машина у нас с МКПП), и откручиваем болт шкива. Ну, звучит так легко — откручиваем. На самом деле, конечно, сначала долго пляшем с пневмогайковертом, потом с ломом, потом с удлиненным ломом… Потом, наконец, мироздание осознает серьезность наших намерений и количество усилий, принесенных в жертву этой задаче. Болт сдается и откручивается (рис. 7), а мы смотрим на него, удивляясь состоянию граней. Неужели это мы так успели его слизать (рис. 8)?

Следующим челленджем становится снятие самого шкива. Конкретно у этого автомо-биля почему-то есть дурная привычка растить ржавчину в месте посадки шкива на коленча-тый вал, и вследствие этого слезать добровольно он не любит. Сначала активно заливаем все это добро жидким ключом, а потом, когда попытки сдернуть не увенчиваются успехом, применяем латунную проставку — упираем ее в шкив и наносим пару весомых ударов килограммовым молотком. Ожидаемо, что с помощью молотка и доброго слова удается достичь куда большего, чем просто с помощью доброго слова, и шкив охотно слезает. Благодаря обильному нанесению жидкого ключа у нас готова картина «не, ну чего вы хотели от ремня, если тут масло ручьем течет?». К сожалению, для таких заходов мы слишком честные, поэтому никак не комментируем эту картину. Просто тихо радуемся очередному успешному этапу и идем дальше (рис. 9). Снимаем нижнюю крышку ремня ГРМ и шестерню коленвала. Вот это уже немного больше похоже на утечку масла (рис. 10). Не ручьем, конечно, но и много ли надо ремню, особенно, если потекло давно?

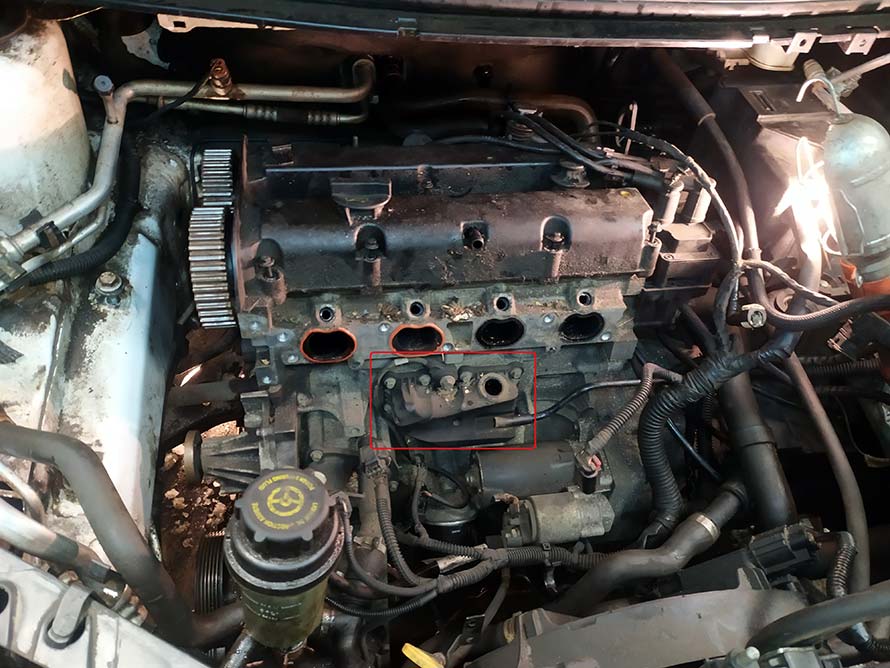

Возвращаемся под капот и продолжаем снимать все, что под руку попадется. Первым попадается впуск (рис. 11). Под впуском находится маслоуловитель системы вентиляции картерных газов (обведен красным) — его также снимали для промывки. Снимаем клапанную крышку (рис. 12).

Теперь откручиваем шестерни распредвалов. Фиксировать можно как за шестерню специальным фиксатором, так и за сам вал, на котором есть лыски под рожковый ключ. По-сле этого откручиваем крышки распредвалов и снимаем валы. Крышки, ближайшие к шес-терням, довольно плотно сидят на направляющих — для снятия пришлось пару раз слегка ударить по ним латунной проставкой. После этого снимаем и сами распредвалы. Оцениваем состояние шеек и кулачков, а также состояние постелей и крышек. Везде отсутствуют какие-либо нарекания к состоянию поверхностей, поэтому нет никаких показаний к замене или дополнительному ремонту. Откладываем все снятое в сторону, помечая исходную позицию каждой из снятых деталей.

Вытаскиваем толкатели клапанов с помощью магнита. Пока ничего не измеряем, про-сто отмечаем, какой где стоял. Перед нами ГБЦ, готовая к снятию (рис. 13). Ну… почти готовая. Осталось открутить выпуск. Сначала откручиваем с него теплозащиту, которая крепится четырьмя болтиками с резьбой М6. Что это значит на практике? Совершенно верно! Именно то, что два из них заламываются напрочь. Причем именно те, добраться к которым невозможно без снятия выпуска. Примерно на этом этапе становится ясна необходимость снятия дворников и жабо. Ладно, об этом после, а пока снимаем теплозащиту выпуска.

Заглядываем за мотор и видим шпильки крепления выпуска к ГБЦ (рис. 14). Если быть точным — четыре шпильки и один болт. Одна шпилька в кадр не попала, но она там точно есть. Болт выкручивается без замечаний, а гайки прикипели к шпилькам, поэтому выкручи-ваются из ГБЦ вместе со шпильками. Ну и ладно, потом разберемся.

Вот теперь ГБЦ точно готова к снятию. Осталось только выкрутить болты, которыми она крепится к блоку цилиндров. Болты — под «торкс» Т55, что выглядит своеобразным решением, но кто мы такие, чтобы спорить с конструкторами «Форда»?

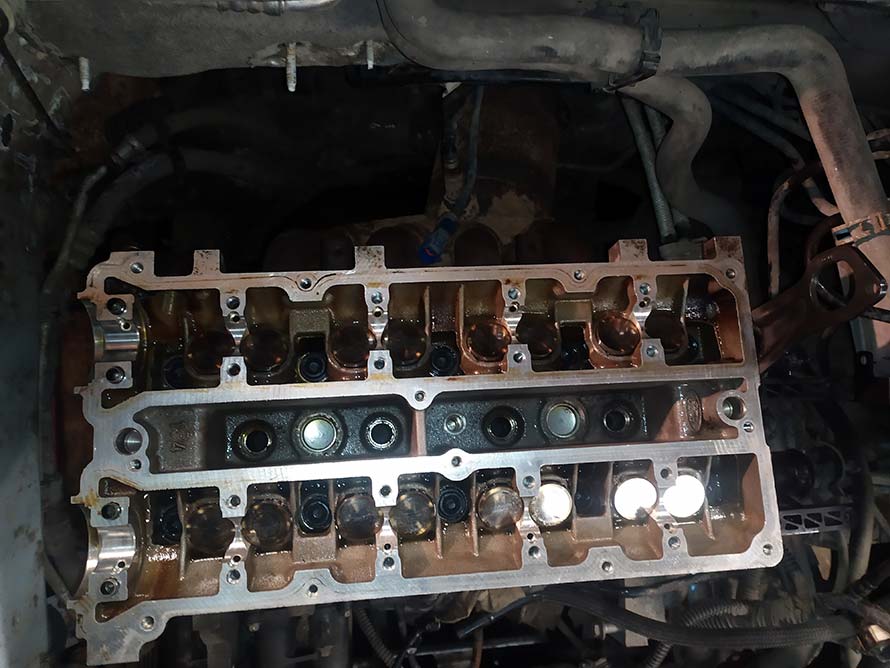

Выкрутив и достав все десять болтов, пробуем стронуть ГБЦ вверх. Ожидаемо, просто так она не идет, что и логично — не для того она 12 лет прирастала к штатному месту, чтоб по первому велению стронуться с места. Спасибо металлобазе за латунную проставку, которая только на службе в нашем боксе стронула уже которую сотню прикипевших соединений. И вот ГБЦ наконец подвинута с места. Переворачиваем ГБЦ и видим примерно то же самое, что видели коллеги из северной столицы в эндоскоп (рис. 15).

Смотрим и на блок цилиндров с поршневой (рис. 16). Поршни целы, что уже радует. Коленвал вращается равномерно, поршни ходят тоже равномерно, приходят в ВМТ исправно — стало быть, грешить на загнутые шатуны поводов нет. Следы от удара клапанами на днище каждого поршня присутствуют, но на этом последствия для поршневой заканчиваются. Следов «живого» масла тоже нет, что говорит в пользу вполне живых поршневых колец. Каждый поршень отдельно приводили в ВМТ и придирчиво качали в перекладке, проверяя на повышенный люфт. Такового не выявили, что, в общем, тоже говорит в пользу гипотезы «нормальная рабочая поршневая, и нечего туда лезть!». Ну, собственно, и не стали.

Естественно, из соображений «все равно залезли» придирчиво изучаем состояние стенок цилиндров. Выглядит так, что хон вполне достоин звания «идеальный», а значит, делать что-либо с поршневой уж точно не требуется (рис. 17).

Ладно, ГБЦ мы сняли и займемся ей чуть позже. А нам ведь еще надо снять выпуск. С этим, как обычно, возникают сложности. Если открутить кронштейн выпуска от блока цилин-дров было просто, то открутить выпуск от приемной трубы стало очередной загвоздкой. Гай-ки на этих шпильках покрылись таким слоем ржавчины, что всякий намек на шестигранность утеряли, и любые головки здесь только проворачивались. Поэтому откручивать пришлось с помощью болгарки, что само по себе и не страшно, но вот высверливать остатки шпилек потом пришлось около часа — и это уже больше похоже на проблему (рис. 18). Ну, зато прокладку поменяли.

Сам выпуск тоже вытащили (рис. 19) и потащили на высверливание обломков болтов и нарезание новой резьбы. Заодно, кстати, открутили гайки от шпилек крепления выпуска к ГБЦ и прошлись метчиками с плашками по всей доступной резьбе. Это чувство, когда гаечка заходит на резьбу и легко-легко вращается от руки, — если и не счастье, то что-то очень сильно на него похожее.

Закончив с попутными делами, возвращаемся на верстак с ГБЦ. Первым делом рассу-хариваем, вытаскиваем и выбрасываем в металлолом старые погнутые клапаны. Снимаем и выкидываем старые маслосъемные колпачки. Вообще, они еще вполне себе обладали эластичностью, но залезть так далеко и сэкономить три копейки на колпачках — перебор. Сухари оставляем старые и складываем в отдельный специально обученный стаканчик (рис. 20).

Учитывая малый общий пробег автомобиля (что-то около 120 тысяч километров), гово-рить о прирезании сёдел клапанов хотя и можно, но далеко необязательно. Люфта клапанов в направляющих также не наблюдается, так что и их трогать не будем. Берем новые клапана и притираем их. На фотографии (рис. 21) справа — притертый клапан, на фотографии слева — непритертый. Масштабы фотографии таковы, что ширина пояска кажется очень большой. На самом деле она составляет около 1,5 мм. Как, собственно, и должно быть по сервис-мануалу форда. Устанавливаем новые маслосъемные колпачки. Здесь они очень удобны для установки и идеально надеваются с помощью высокой головки на 15. Вот так они выглядят установленными (рис. 22). Теперь устанавливаем уже притертые клапана (рис. 23). Затем ставим на свои места «стаканчики» толкателей и устанавливаем распредвалы. Это необходимо для того, чтобы измерить зазоры с новыми клапанами (рис. 24).

Замерив зазоры и записав их значения, расстраиваемся — зазоры кое-где маловаты. Раз так, придется регулировать. Снимаем распредвалы и смотрим толщину «стаканчиков» толкателей. На этом пути сталкиваемся с проблемой в виде лаковых отложений на дне ста-канчиков. Прочитать точный номинал становится затруднительно. На фотографии приведен относительно мало загрязненный «стаканчик» (рис. 25). Жидкость внутри — растворитель, чтобы отмыть. После растворителя стало гораздо читабельней.

Не удовлетворившись одним только чтением значений, дополнительно проконтроли-ровали фактическую толщину с помощью микрометра. Кстати, можем теперь уверенно ска-зать — отсутствует реальное изменение толщины толкателя за 120 тысяч километров пробега (рис. 26). Сопоставляем толщины стаканчиков и измеренные зазоры, и жить становится немного легче. По счастью, речь не идет о покупке комплекта стаканчиков, так как суммарная цена покупки выходит великовата. Обойтись получится малой кровью, поменяв некоторые толкатели местами. Для наглядности хотелось бы показать все цифры, но состояние бумажки, на которой проводятся записи при ремонте двигателя, весьма вызывающе для журнала.

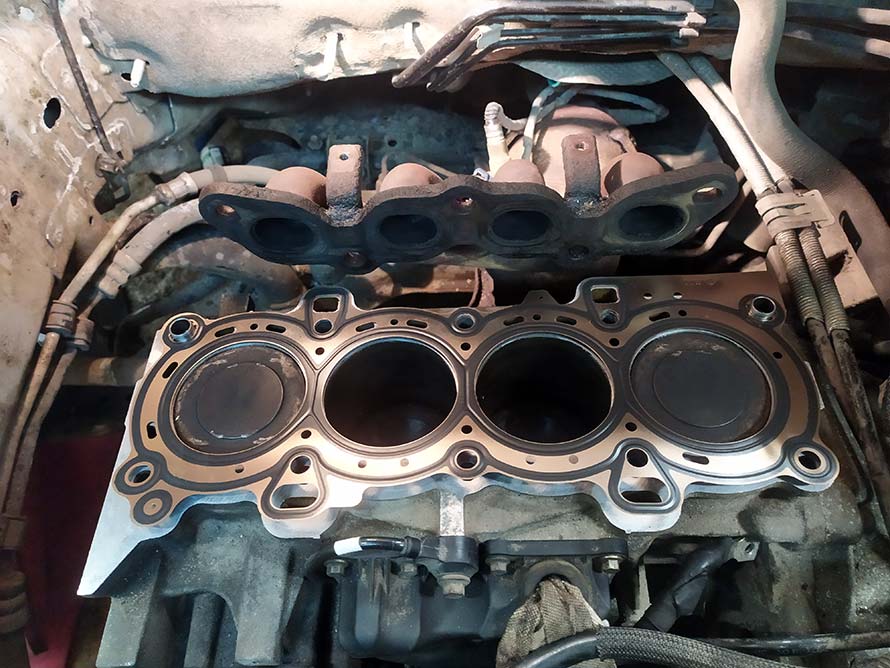

После повторной сборки и измерения зазоров снимаем распредвалы и готовимся к ус-тановке ГБЦ. Первым делом отмываем привалочную поверхность на блоке и убираем всяческий мусор из цилиндров. Устанавливаем прокладку ГБЦ. Немного сдвигаем первый цилиндр назад от ВМТ, чтобы точно не упираться клапанами в поршни (рис. 27).

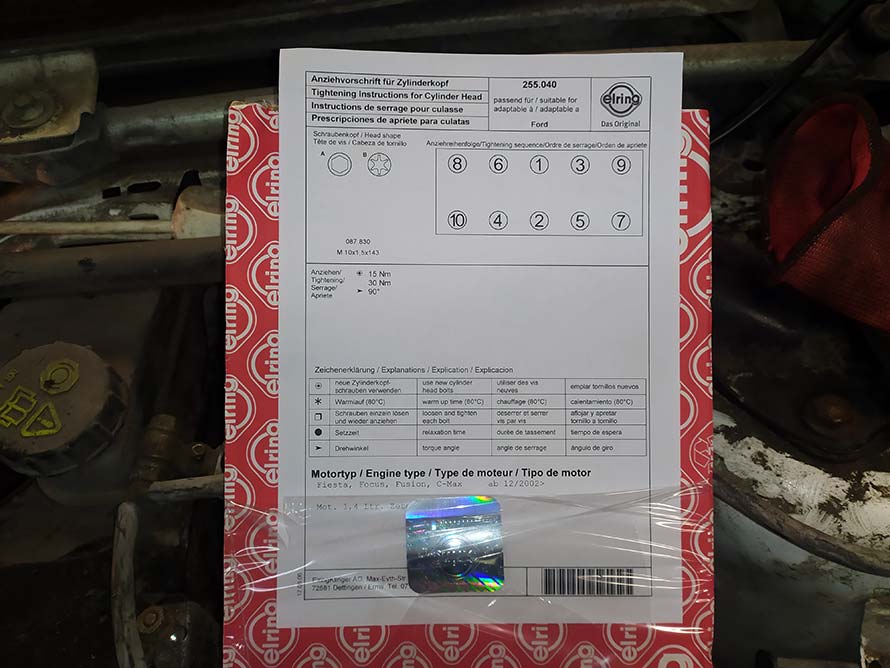

Ставим ГБЦ на место и вставляем по местам болты. Болты используем новые, согласно сервис-мануалу. Тот редкий в автобизнесе случай, когда смотришь на болт и понимаешь, почему он стоит так дорого (рис. 28). Теперь затягиваем болты. Все цифры есть в сервис-мануале, но нельзя не отметить поставщика прокладки, который приложил информацию как о порядке, так и о моментах затяжки (рис. 29).

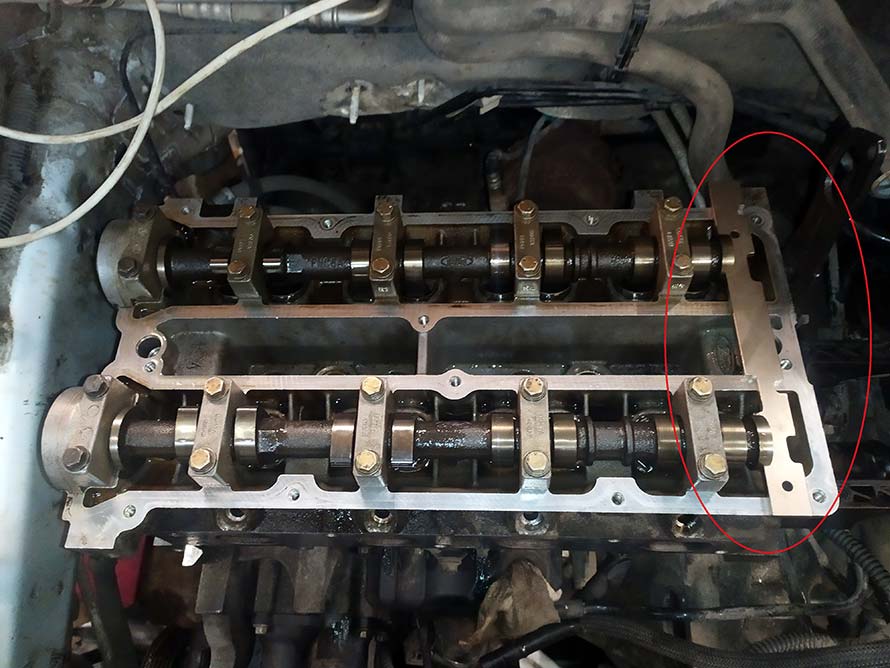

Теперь ГБЦ установлена, притянута нужным моментом и готова к установке всего ос-тального (рис. 30). Устанавливаем распредвалы. На этот раз — с соблюдением всех норм — протягиваем крышки в нужном порядке, нужным моментом, с доворотом. Сразу выставляем их в положение для установки ремня и фиксируем специальной пластиной, вставляющейся в прорези на торцах валов (на рис. 31 обведена красным). Устанавливаем новые сальники распредвалов. Сальник коленвала, конечно, тоже по-меняли, но это в кадр не попало (рис. 32). Теперь надеваем шестерни распредвалов и притягиваем их болтами от руки. Шестерни не имеют никаких шпонок или чего-то подобного, то есть пока болты не затянуты — имеют возможность свободно вращаться относительно неподвижных валов. Затягиваться болты будут только после того, как будет установлен и натянут ремень ГРМ (рис. 33).

Теперь надо выставить первый цилиндр в ВМТ. Для этого служит специальный фикса-тор, вкручивающийся в блок цилиндров внизу, примерно за внутренним ШРУС правого при-водного вала. Штатно в этом месте находится простой болт-заглушка. На фотографии слева — фиксатор, а справа — штатная заглушка (рис. 34). Вот расположение места в блоке (рис. 35), куда вкручивается фиксатор (обведен красным).

После того как фиксатор вкручен, коленчатый вал надо вращать за болт шкива по часо-вой стрелке, пока он не упрется в фиксатор. Это, однако, не все. Данный фиксатор позволяет «поймать» нужное положение, но не зафиксировать вал в этом положении. Если начать затягивать болт, — коленвал будет пытаться провернуться. В этом ему будет мешать фиксатор. Но фиксатор не силовой, да и стенка блока в этом месте не слишком толстая, так что удерживать коленвал от проворота лучше другим фиксатором. И такой фиксатор есть в приличном наборе для фордов. Он ставится на место стартера и фиксирует маховик, что куда надежней (рис. 36).

Теперь, когда главные компоненты ГРМ зафиксированы, можно собирать остальное:

- ставить новый насос ОЖ. Он, вообще-то, приводится в движение ремнем агрегатов, но снять его без снятия ремня ГРМ невозможно, а значит, лучше поменять сейчас;

- ставить натяжитель ремня ГРМ;

- накидывать сам ремень ГРМ (рис. 37).

Теперь надо закрепить шестерни на валах. Сначала освобождаем натяжитель, чтоб ремень натянулся, и затягиваем шестерни распредвалов моментом 60 Н*м. Далее надеваем нижнюю крышку ремня ГРМ, надеваем шкив коленвала, вставляем новый (обязательно!) болт и затягиваем его. По сервис-мануалу, для болта с данным размером резьбы (М12) это делается моментом 40 Н*м с последующим доворотом на 90 градусов.

Далее снимаем фиксаторы со всех валов, проворачиваем коленвал на два оборота, снова вставляем фиксатор коленвала, выставляем первый цилиндр в ВМТ и вставляем планку с торцов распредвала. Все получается, а значит — фазы соблюдены и можно собирать все остальное. А собирать немало:

- установить клапанную крышку;

- прикрутить выпуск к ГБЦ с новой прокладкой;

- надеть теплозащиту выпуска;

- установить на место свечи и катушку зажигания;

- установить на место верхнюю крышку ГРМ, кронштейн опоры ДВС и саму опору;

- поставить впуск и всю опутывающую его проводку;

- прикрутить на штатное место шкив помпы и генератор;

- установить на место расширительный бачок и залить охлаждающую жидкость;

- установить приводные ремни генератора и компрессора кондиционера;

- поставить топливную рампу с форсунками и соединить ее с топливной магистралью;

- установить на место аккумулятор и корпус воздушного фильтра;

- поставить на место жабо и дворники;

- еще немного разной мелочевки.

В конце концов, оттягивать становится некуда — машину надо заводить. Затаиваем дыхание, крутим стартер и слышим полное отсутствие компрессии. Ну, логично, видимо, пока мыли блок, растворитель благополучно затек между кольцами и стенками цилиндров, смыв пленку. Теперь пока еще насос накачает необходимое количество масла… Накачал примерно к пятой прокрутке стартером, благополучно запустив мотор, который после двадцатиминутного прогрева работать стал практически идеально, да и стартовать стал с полоборота. Чем и подчеркнул успешность выполненной работы. Теперь «Фокус» радует владельца, исправно возя его по дорогам нашей необъятной Родины, а мы ждем новых поводов залезть внутрь мотора и сделать из плохого старого — хорошее новое. В конце концов, именно ради этого мы занимаемся ремонтом, разве нет?

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.