DMF? ZMS? ДММ? Нет, просто двухмассовый маховик

4 августа 2015, Любовь ИЛЬИНА

Основная особенность современного автомобилестроения — возрастающая технологичность узлов и агрегатов. Сборка автомобилей на конвейерах проводится уже не из одиночных деталей, а из подсборочных комплектов, поставляемых заводами-изготовителями комплектующих узлов и агрегатов. Соответственно, ремонт и обслуживание таких узлов требуют иного подхода и инструментального контроля. К числу таких узлов относятся и двухмассовые маховики.

Двухмассовыми маховиками (DMF, ZMS) сейчас оснащены двигатели многих легковых автомобилей. Особенностью конструкции такого маховика является наличие пружинно-демпфирующей системы, которая позволяет гасить крутильные колебания, возникающие при работе двигателя, одновременно сглаживая колебания, передаваемые на коробку передач. Кроме того, система обеспечивает значительное снижение уровня шума на низких оборотах двигателя.

По мере роста мощности и крутящего момента двигателей все острее вставала проблема борьбы с вибрацией. Равномерное вращение любого двигателя внутреннего сгорания, обусловленное способом зажигания, применяемого в нем, неизбежно создает вибрацию трансмиссии автомобиля, что, в свою очередь, снижает уровень комфорта при движении. На комфортабельности передвижения также отрицательно сказывается реакция на изменяющуюся нагрузку, которая возникает при быстрой смене усилия, прикладываемого к педали акселератора. Следствием этого являются длительные колебания трансмиссии, вызванные слабым демпфированием классического однодискового сцепления.

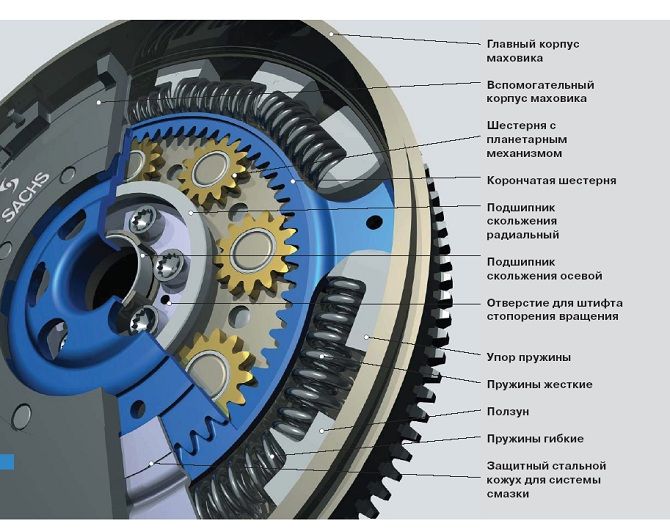

Для устранения подобных негативных явлений в трансмиссии с классическим однодисковым сцеплением компания ZF Services разработала серию двухмассовых маховиков SACHS, предназначенных для установки на различные модели легковых автомобилей. Конструктивной особенностью таких маховиков является наличие планетарного механизма передачи вращения от ведущего диска ведомому. По этому механизму их часто называют планетарными маховиками ZMS.

Планетарный механизм и гаситель крутильных колебаний (система демпфирующих пружин) располагаются внутри маховика, состоящего из двух массивных дисков. В отличие от классического однодискового сцепления, где соотношение массы ведущего и ведомого дисков составляет 1 : 0,1, у двухмассового маховика оно составляет 1 : 1, то есть массы ведущего и ведомого дисков равны.

Такая конструкция обеспечивает эффективное гашение колебаний и вибрации, что крайне важно при работе двигателя на низких оборотах при трогании с места. Трансмиссия с двухмассовым маховиком одинаково стабильно работает при обычном и прерывистом импульсном запуске двигателя, его остановке и на холостом ходу.

Во многом это объясняется отличной согласованностью действия обоих маховиков, которая обеспечивается последовательным соединением нескольких поддерживающих пакетов переменной жесткости, предотвращающих блокировку демпфирующих пружин. Кроме этого, применение планетарного механизма значительно улучшило динамический момент инерции масс трансмиссии. Большим преимуществом ДММ перед классическими однодисковыми сцеплениями является длительный срок эксплуатации: пространство между маховиками заполнено густой консистентной смазкой.

По своей конструкции двухмассовые маховики намного сложнее обычных сцеплений, поэтому их обслуживание и замена требуют и лучшей подготовки мастеров, и наличия специального инструмента.

Двухмассовый маховик должен проверяться всякий раз при обслуживании или замене сцепления. Процедура полномасштабного теста включает измерение характеристик пружин, для которого требуется специальное контрольно-измерительное оборудование, однако до недавнего времени необходимый для этого специальный инструмент отсутствовал практически на всех СТО.

До сих пор механики могли проводить только визуальный контроль детали и диагностировать первоначальные симптомы серьезного повреждения одного или нескольких компонентов двухмассового маховика: утечку смазки, царапины, образование цветов побежалости и т. д. В последнее время увеличились случаи неисправности двухмассового маховика при явной нехватки детальной информации о его конструкции и диагностике неисправностей. На вторичном рынке был зафиксирован также рост количества обращений автосервисов и розничных продавцов по поводу проблем с двухмассовыми маховиками.

Оценка технической исправности и состояния двухмассового маховика начинается с визуального контроля, определения величины радиального зазора подшипника (осевого смещения вторичной массы), свободного хода, осевого смещения вторичной массы, измерения угла наклона вторичной массы по отношению к первичной и проверки геометрии фрикционной поверхности маховика.

На основе визуальной проверки и инструментальных измерений механик принимает решение о необходимости замены двухмассового маховика. Основной вопрос, на который он должен ответить, — может ли данная деталь использоваться в течение еще одного цикла жизни сцепления. На автомобилях, испытывающих высокие нагрузки, например, такси или учебные машины, износ данной детали происходит быстрее.

При этом необходимо учитывать, что 100-процентная проверка внутренних деталей двухмассового маховика возможна только на испытательном стенде и не может быть выполнена в условиях автосервиса.

Возникновение малейших сомнений в целостности и исправности узла является безоговорочным основанием для замены двухмассового маховика в ходе ремонта или замены сцепления.

При замене двухмассового маховика и установке нового узла необходимо соблюдать несколько обязательных требований, в первую очередь — необходимость использования при сборке двухмассового маховика только нового крепежа и обязательный контроль правильности положения установочных штифтов.

Есть и строжайшие запреты на выполнение некоторых технологических операций при работе с двухмассовыми маховиками: не допускается какая-либо механическая обработка рабочей поверхности двухмассового маховика, установка узла, который в процессе работы случайно упал на верстак или пол.

Разработанный как узел, предназначенный только для легковых автомобилей среднего класса, двухмассовый маховик, благодаря широкому применению инновационных конструкторских и технологических решений и заложенным в него резервам надежности, стал устанавливаться сначала на автомобили представительского класса, затем на легкие, а теперь и на тяжелые грузовики. Основной сферой его применения остаются все же легковые автомобили.

Комментарии

Рекомендованные статьи

23 декабря 2020

16 декабря 2014

29 января 2016

22 сентября 2017

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.