Обзор производителей турбокомпрессоров

22 октября 2018, Василий НАЗАРОВ

Турбострой в разрезе

Специфика отрасли в том, что автопроизводители крайне редко сами делают эти устройства. Одно из редких исключений – японский модельный ряд Toyota, но для мирового рынка это капля в море. Среди специализированных производителей можно выделить большую шестерку. Четыре компании считаются старожилами – Honeywell, BorgWarner, Mitsubishi Heavy Industries (MHI) и Ishikawajima Heavy Industries (IHI), – а две вошли в отрасль относительно недавно – Continental и альянс Bosch-Mahle со своим СП Bosch-Mahle Turbo Systems. Относительно последнего в 2017 году было объявлено, что он будет продан китайским владельцам – холдингу Fountain Vest Partners.

После этой сделки Mahle не ушла с рынка турбонаддувов – у нее остался один завод в Канаде. Ну, и нельзя забывать про важного игрока рынка тяжелой коммерческой техники – Cummins с турбинным брендом Holset. Все прочие компании на глобальность не претендуют. Несколько китайских производителей в основном поставляют продукцию на местный рынок, корейская Hyundai-WIA тоже хорошо чувствует себя на родине.

Сделай сам?

Если на корпусе турбины отлито слово BorgWarner, это не значит, что его действительно сделал BorgWarner. Проблему быстро растущего спроса производители решают, привлекая специализированные компании для изготовления многих деталей.

Типичный пример – те самые корпуса. Тут есть свои имена, не менее уважаемые, чем турбинные бренды. Чугунное и стальное литье поставляют Wescast, компания с главным заводом в Венгрии, французская St Jean Industries, немецкие Hasenclever, Dieckerhoff и Erla. Литую деталь затем нужно обточить. Всего два специалиста – немецкие Schlote и Zelter – фактически обслуживают этими операциями всю Европу.

Активнее всех использует субподряды BorgWarner, а четыре европейских завода компании занимаются в основном сборкой. Honeywell, у которой в Европе шесть заводов, сама производит значительную часть компонентов на одном из заводов, остальные – это тоже сборочные площадки. MHI и IHI часть компонентов заказывают в Германии, другие делают сами, третьи также производят сами, но в Азии.

Continental и Bosch-Mahle вначале для осторожности запустили собственное производство большинства компонентов. Но похоже, что по мере роста объемов и они будут все активнее привлекать третьих производителей. Известно, что алюминиевые корпуса для Continental делает компания Hardtmann.

Такая узкая специализация неудивительна. Даже если сбросить со счетов производство компонентов, производителям турбин хватает головной боли. Им приходится выпускать все более широкую гамму невзаимозаменяемых устройств – модельный ряд всех автопроизводителей становится шире, а каждый двигатель предъявляет свои требования к турбине. Это касается даже однообъемных моторов одного производителя – например, 90- и 110-киловаттных двигателей Volkswagen TSI 1,4 л.

Это прямо влияет на производственный процесс. Например, на заводе MHI в голландском городе Альмере работают несколько производственных линий – как правило, каждая линия под конкретного автопроизводителя. Но поскольку на каждой линии приходится выпускать несколько модификаций, в сборочных роботов закладывается несколько подпрограмм сборки.

Деликатный вопрос

Европейский завод двигателей и турбокомпрессоров MHI – одно из крупнейших предприятий в отрасли. Оно снабжает турбинами около 20% европейских легковых автомобилей, а это 3,5-3,8 млн единиц в год. У процесса производства турбин есть три критических звена.

Сборка картриджа. Это весьма ответственный процесс, требующий высочайшей точности: например, малейшие отклонения в дозировке смазочного материала при сборке картриджа нарушат рабочие характеристики. Поэтому Mitsubishi максимально автоматизировала сборочные операции.

Балансировка картриджа. Несбалансированная турбина будет «выть». Операцию балансировки выполняют роботы: стачивают часть металла с соединительных болтов, затем разгоняют турбину до рабочей скорости и замеряют уровень вибрации, снова стачивают – и так до тех пор, пока не будет достигнут требуемый уровень малошумности.

Процесс балансировки затратен по времени и заметно влияет на цену агрегата. Раньше, рассказывают технологи, от шума зачастую избавлялись по-иному: моторный отсек обкладывали дополнительной шумоизоляцией, а турбине позволялось «петь» во весь голос. Но сейчас требования к массе автомобилей стали жестче, и автопроизводители готовы платить за пусть и более дорогие, но тихие турбокомпрессоры.

Упаковка. Когда автопроизводители вдобавок стали отказываться от ТО и замены масла после обкатки автомобиля, у производителя турбокомпрессоров появился третий критический этап – упаковка. Установка временных колпачков и крышек должна быть филигранной, чтобы внутрь не попала грязь. У Mitsubishi эта операция выполняется вручную, но роботы есть и здесь – они фотографируют каждое изделие. Это избавляет компанию от расходов по гарантийным обязательствам, связанным с попавшей в турбину грязью, в тех случаях, когда нарушение упаковки случилось при транспортировке на автосборочный завод.

Российский рынок

В России есть несколько нишевых производителей турбокомпрессоров, крупнейшим из которых является НПО «Турботехника». Поскольку довольно большая часть отечественной продукции экспортируется – до трети, если судить по данным исследовательской компании TEBIZ – считается, что она даже по мировым меркам неплоха.

А вот на рынке обслуживания турбокомпрессоров сложилась противоречивая ситуация, считают опрошенные нами специалисты. С одной стороны, все признают, что российские сервисмены с годами становятся более образованными, а СТО более технически продвинутыми. При желании найти подрядчика на качественный ремонт стало проще, чем раньше. С другой, риск нарваться на подделку или халтурный ремонт так высок, что часть производителей обходят стороной этот рынок – слишком велики репутационные риски.

Нагнетать всегда

Техническая революция в устройстве турбокомпрессоров если и случится, то не скоро, считают технические специалисты Mahle, Cummins и ЯМЗ, давшие комментарии для обзора. Сервисменам не нужно специально беспокоиться о достаточности своей компетенции: кто уже знаком с турбинами с изменяемой геометрией, битурбо и подобными фитчами, те вряд ли в ближайшие пять лет увидят что-то принципиально новое.

Но куда прогресс пойдет далее? Очевидно одно: турбокомпрессор изменится. И мы решили посвятить часть времени обзору перспективных конструкций, с которыми сейчас ведутся эксперименты.

Первое направление – облегченные турбины в алюминиевом корпусе. Например, Continental поставляет такие для 1,5-литровых двигателей BMW. Пока их применение ограничивается двигателями малого объема. Алюминий – менее теплостойкий материал, чем сталь или чугун, и для защиты от перегрева и расплавления такой турбине нужно охлаждение – а значит, сложный корпус с каналами для охлаждающей жидкости. А это тянет за собой серьезное изменение конструкции самого двигателя, что сдерживает развитие легкосплавных турбин.

Honeywell попробовала повысить КПД, применив турбину с двумя крыльчатками, в которой отработанные газы последовательно проходят два рабочих цикла. Сейчас такие турбины ограниченно применяются на тяжелой коммерческой технике, а на легких автомобилях, как считается, они появятся не раньше 2025 года. Большие усилия направлены, конечно, на решение проблемы турбоямы, и тут мы нашли два подхода.

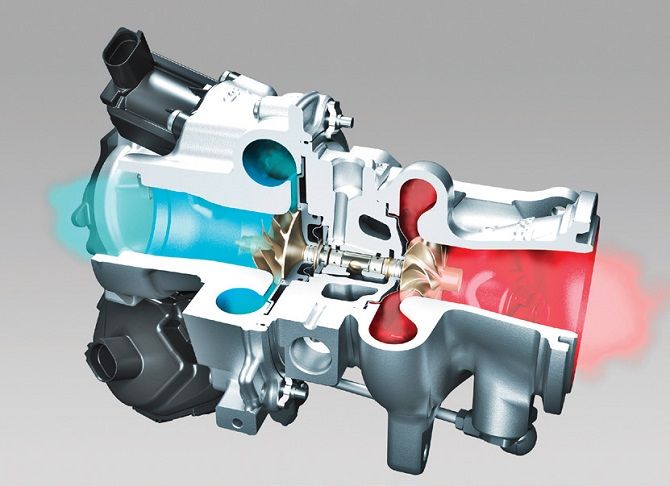

Первый предложила BorgWarner – двухступенчатый турбокомпрессор с изменяемой геометрией. Он по факту состоит из двух турбин. На малых оборотах двигателя поток газов направляется на меньшую по размеру турбину с изменяемой геометрией, дающую быстрый отклик. По мере роста оборотов поток выхлопных газов передается на более крупную турбину низкого давления с водяным охлаждением. Такие турбины встроены, например, в 4-цилиндровые дизели Jaguar Land Rover Ingenium объемом 2,0 л.

Второй подход связан с применением электронагнетателей в паре с турбокомпрессором – или в качестве его замены. Сейчас они занимают не более 0,5% рынка, но похоже, что их популярность будет расти и массовое применение начнется в 2020-х годах.

Известно также, что MHI трудится над созданием гибрида из турбокомпрессора и мотор-генератора, но пока о промышленных образцах речь не идет.

Не считая «чистого» электронагнетателя, у всех этих вариантов есть общий недостаток: они достигают результата через усложнение конструкции. Поэтому производители турбокомпрессоров пробуют и более изящные решения.

В первую очередь стоит вспомнить компрессор с радиально-осевой турбиной, не так давно разработанный Continental. Из названия понятно, что в ней поток газов на крыльчатку подается не строго перпендикулярно оси турбины (радиально), а под углом. За счет этого инерцию ротора удалось снизить на 40%.

Первой новый агрегат оценила опять же Audi, оснастив им 2-литровый двигатель TFSI для модели A3. Бывают менее удачные попытки, например, турбина BorgWarner в штампованном корпусе для рядных «четверок» Volvo.

Может быть, больше успешным будет направление 3D-печатных корпусов и крыльчаток. У аддитивной технологии есть ряд преимуществ: не надо дорогостоящей мехобработки, можно обойтись меньшим количеством деталей, создавать более аэродинамичные формы. Однако пока непонятно, когда эта технология повзрослеет в достаточной мере.

Может быть, раньше мир пересядет на электромобили. Но не думайте, что турбокомпрессоры станут не нужны. Их близкий аналог – электронагнетатели – станут частью конструкции автомобиля на топливных ячейках. Водородно-воздушная смесь должна подаваться в рабочую зону под давлением, тогда эффективность генерации возрастает до 10 раз и можно использовать более компактную ячейку – а это самый дорогой узел в подобных автомобилях. Так что производители турбокомпрессоров уже знают, как будут зарабатывать, когда ДВС исчезнут как класс.

Артем Белов, менеджер по продажам Cummins Turbo Technologies

Артем Белов, менеджер по продажам Cummins Turbo Technologies

Независимые дистрибьюторы на вторичном рынке работают как с продукцией Holset, применяемой не на двигателях Cummins, так и с турбокомпрессорами для двигателей Cummins объемом до 15 л. Они же работают с независимыми сервисными предприятиями.

Что касается турбокомпрессоров Holset для двигателей Cummins объемом свыше 15 л, их ремонт выполняется либо самой компанией Cummins, либо ее дилерами.

Динамику рынка ремонта турбин оценить достаточно сложно. Есть пики, перемежающиеся снижением спроса. Действует комплекс факторов, и сложно выявить определенные зависимости.

Значительная проблема рынка – наличие большого числа контрафактных турбокомпрессоров, которые неподготовленному пользователю сложно отличить от оригинала. И количество подделок, по нашим наблюдениям, постепенно растет.

Алексей Сердюк, технический тренер Mahle Rus

Алексей Сердюк, технический тренер Mahle Rus

В России на вторичный рынок мы только поставляем продукцию нашего канадского завода – турбокомпрессоры в сборе на замену. Сотрудничаем с закупочными союзами – AD, GAU, «Заботливый сервис» и другими.

Ремонтопригодны ли турбокомпрессоры? И да, и нет.

«Да» – потому что они легко разбираются, и найти запчасти не составляет проблемы. «Нет» – потому что есть проблема необходимости балансировки турбокомпрессора. Для этого нужна довольно высокая квалификация специалистов и дорогое оборудование, балансировочные станки. Оба эти фактора присутствуют далеко не во всех мастерских, заявляющих у себя услугу ремонта турбокомпрессоров. Это систематическая проблема российского рынка.

Поэтому мы в принципе не поставляем запчасти. Концепция компании требует уверенности, что запчасти будет устанавливать и готовить к работе квалифицированный персонал на соответствующем оборудовании. Зная существующий рынок, где распространенность балансировочного оборудования не так велика, я более чем уверен, что многие мастерские будут закупать запчасти и ставить их, просто апеллируя к факту их присутствия на рынке. В случае некачественного ремонта основные репутационные потери понесет производитель – потребитель скажет «турбину починили вашими запчастями, а она не ходит». Мы стремимся исключить риск подобных имиджевых издержек.

Тем более, что спрос на компрессоры в сборе на вторичном рынке достаточно стабильный в сегменте грузовой и спецтехники. Коммерческая техника должна зарабатывать, простои сразу становятся проблемой, равно как и приобретение ремонтных агрегатов сомнительного происхождения. Профессиональные автовладельцы лучше понимают возможные потери, поэтому регулярно покупают нашу продукцию, и мы наблюдаем уверенный рост продаж.

Последнее, в частности, говорит о том, что рынок восстановления турбин у нас находится в зачаточном состоянии по сравнению, например, со странами Западной Европы. В вопросе квалификации российских сервисменов улучшения есть, но их нельзя оценивать однозначно. Среди СТО, которые следят за прогрессом, приезжают на семинары, учатся работать с новой электроникой и сложными современными узлами, раньше всегда доминировали дилерские центры. Сейчас и в независимом сегменте поняли, что те, кто работает по-старому, постепенно вымрут. Рутинные операции, которым легко научиться, одновременно являются и наименее оплачиваемыми. Больше всего ценятся специалисты, способные выполнять сложный ремонт на продвинутом оборудовании. Появилась прямая корреляция между квалификацией и востребованностью, что не может не радовать.

В части конструктива в сегменте коммерческой техники серьезных изменений не предвидится. Двигатели грузовиков и спецтехники работают в довольно ограниченном диапазоне оборотов, быстрый отклик не играет роли, поэтому усложнение турбины не требуется.

Основные изменения произойдут в легковой тематике. Здесь от турбокомпрессора требуются и скорость раскрутки, и малый вес. Для легкого коммерческого транспорта все больше будут применяться изменяемая геометрия и полностью электрическое управление. Я знаю, что немецкие премиум-бренды работают и над полностью электрическим турбокомпрессором.

Алексей Чумакин, руководитель отдела продаж «BR Turbo Россия»

Число запросов на ремонт турбокомпрессоров со временем только растет. Постоянно увеличивается и количество мастерских, предоставляющих эту услугу.

Себестоимость ремонта играет существенную роль. Это основной фактор, влияющий на выбор комплектующих. Выполнять [качественный] ремонт в принципе ничто не мешает при достаточных вложениях в оснащение автомастерской. При наличии нормального оборудования для проверки и настройки сами операции оказываются достаточно простыми. При условии соответствующего обучения, квалификация обычных российских специалистов позволяет выполнять качественный ремонт.

В части конструктива турбин ничего принципиально нового – «сверхпрыжка», требующего перестройки рынка сервиса – на рынке за последние годы не происходило. Би-турбо, электронно-регулируемые турбины – все это существует довольно давно. Фактически все поступающие на ремонт агрегаты мы делим по возрасту моложе или старше 15 лет – выпущенные, условно говоря, до 2000 года и после.

Заводское восстановление (ремануфактуринг) – довольно дорогой продукт, потому что это «оригинал». Они оказываются дороже, чем новые неоригинальные. На вторичном рынке есть более привлекательные предложения на новые агрегаты, аналогичные оригинальной продукции разного уровня качества.

Денис Жарков, директор автомастерской «ТурбоДроид»

Денис Жарков, директор автомастерской «ТурбоДроид»

Несомненно, рост потребности в ремонте турбин присутствует, так как большинство автомобилей оснащаются системами турбонаддува, и мало кто из автолюбителей решается на покупку новой турбины, поскольку новая стоит в 2-3 раза дороже, чем ремонт. Стабильно высок спрос на ремонт турбин легковых автомобилей как дизельных, так и бензиновых двигателей, так же и на турбины грузовиков и спецтехники.

Нашим клиентам мы предлагаем не только ремонт вышедшей из строя турбины, но и уже готовые восстановленные агрегаты.

На российский рынок запчасти к турбинам официально поставляют китайские компании или европейские, но производящие опять же в Китае. Есть на рынке и европейские производители, заводы которых находятся в Европе, однако поставляются эти запчасти в Россию неофициально.

Грамотных специалистов очень мало, так как ремонт турбокомпрессоров – достаточно сложный процесс, в котором важную роль играет не только квалификация мастера, но и специальное высокоточное оборудование. Обучения специалистов в России нет, мастера накапливают опыт и приобретают знания исключительно в процессе работы в мастерских.

Проблема и в том, что не все мастерские оборудованы специальными станками и диагностическими приборами. Для качественной работы нужны балансировочные станки, выполняющие балансировку на малых и высоких оборотах, имитирующие работу двигателя, станок для регулировки изменяемой геометрии, тестеры для проверки и настройки электронных актуаторов, точные приборы для измерения отклонений в геометрических размерах деталей турбокомпрессоров, множество специального инструмента для разборки и сборки турбины.

Все это стоит немалых денег. На полное оборудование мастерской уходит не менее 5 млн рублей! Поэтому у многих его нет, и они либо пользуются услугами коллег, либо выполняют лишь кустарный ремонт.

Качество ремонта турбины зависит от многих факторов: квалификации мастера, наличия оборудования, качества запасных частей. Кто-то ремонтирует, используя бывшие в употреблении детали, кто-то по старинке вытачивает детали на токарных станках. Конечно, это всплывает при эксплуатации агрегата, ведь турбина – высокоточный механизм, требующий соблюдения размеров деталей до нескольких сотых миллиметра.

Пресс-служба ПАО «Автодизель»

ПАО «Автодизель» (Ярославский моторный завод) с 1961 года является производителем дизельных двигателей многоцелевого назначения. Турбокомпрессоры применяются в составе двигателей с 1985 года.

В настоящее время турбокомпрессоры в комплектах (ТКР) поставляют заводу как отечественные предприятия, так и зарубежные фирмы. Гарантийный период на ТКР в основном совпадает с гарантией на двигатель и составляет 2 года.

Если в течение гарантийного срока двигатель выходит из строя в связи с проблемой в турбокомпрессоре, «Автодизель» осуществляет замену ТКР новым комплектом. По истечении гарантийного срока собственник транспортного средства по вопросам дальнейшего обслуживания и ремонта всегда может обратиться к официальным дилерам, сотрудничающим с «Автодизель». Это гарантированно позволит избежать использования контрафактных запасных частей при обслуживании, что в свою очередь продлит надежную и качественную эксплуатацию транспортного средства.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.