Тонкая линия

10 ноября 2014, Федор БОРИСОВ

Вся работа двигателя в конечном счете зависит от детали, имеющей исчезающее малую толщину. Именно эволюции этой детали и технологиям, «спрессованным» в столь ничтожный размер, и был посвящен доклад Мартина Шлаттера, представителя компании «ЭлрингКлингер» (ElringKlinger).

Настоящее немецкое качество

Каждый механик не раз в течение дня держит в руках такого рода уплотнения: прокладкупод головку блока цилиндров, прокладку под клапанную крышку, различные уплотнительные прокладки. И редко кто задумывается над тем, насколько сложны в изготовлении столь простые на вид изделия. Подтверждая свои доводы, Мартин Шлаттер продемонстрировал современную прокладку под головку блока цилиндров: ее толщина всего 0,3 мм, и она вполне надежно работает на двигателе мощностью 150 л.с.! Эта деталь внешне похожа на металлический лист, гибкий, тончайший, практически невидимый в профиль. «Конечно, – сразу отметил Мартин Шлаттер, – гнуть и мять прокладку перед установкой на реальный двигатель недопустимо». Она выдерживает самые жесткие условия эксплуатации. Но едва ли рассчитана на то, чтобы противостоять любознательности неподготовленного механика…

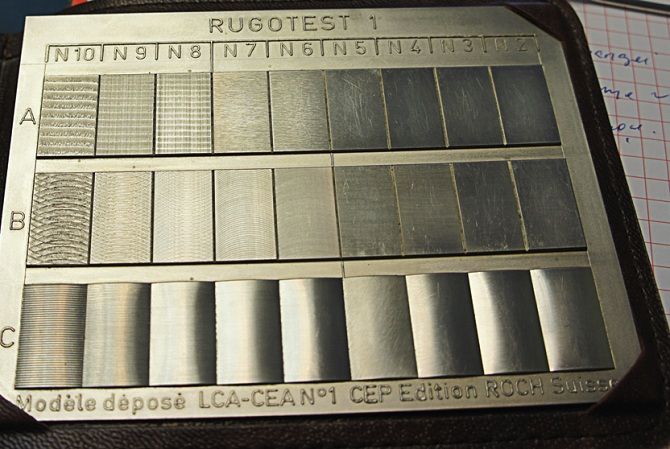

Для сравнения Мартин Шлаттер показал другую прокладку, выглядящую более привычно, – ее толщина почти 2 мм. Совсем недавно именно такими были все прокладки. Естественно, почти десятикратное сокращение толщины – лишь видимая, ощутимая часть перемен. Технические изменения куда глубже и серьезнее. Иными стали материалы, сам способ работы, особенности установки. Впрочем, обо всем по порядку. Путь, отделяющий первую прокладку от второй, – это еще и перемены в самом двигателестроении. Проделана огромная работа, в том числе отразившаяся на типе и качестве поверхностей, к которым прилегает современная прокладка. В современном двигателе иной класс чистоты поверхностей блока цилиндров и головки, но об этом тоже чуть позже.

Сначала имеет смысл кратко представить компанию Elring. Она была организована в 1879 году Паулем Лехлером в Штутгарте. Примерно в те же годы была создана другая компания, тоже совершенно самостоятельная: ее организовал г-н Клингер и называлась она по имени своего создателя. В 1994 году эти компании слились в одну, а в 2000 г. стали акционерным обществом. Основными заказчиками современного ElringKlinger являются практически все автомобильные производители, а также многие предприятия-смежники, поставляющие на сборочные заводы готовые агрегаты, начиная от двигателей и заканчивая разного рода навесными агрегатами. При этом компания сотрудничает как с заводами-изготовителями легковых автомобилей, так и с гигантами грузового автомобилестроения. «Добавим для полноты картины, – порадовал ремонтников Мартин Шлаттер, – компания делает уплотнения и прокладки не только для автомобилей сегодняшнего дня, но и для старых моделей, уже снятых с производства».

Одновременно в разработке находятся продукты для автомобилей завтрашнего дня. Компании, аналогичные ElringKlinger, обычно принято представлять такой величиной, как ежегодный оборот средств. Не будем делать исключение: годовой оборот ElringKlinger составляет на сегодня почти 800 млн евро. На заводах компании – а их 32 в разных странах мира – сейчас работает около 5 тысяч человек. При этом только на заводах Германии занято почти 2000 человек. Предприятия компании есть в Европе и Америке, в Японии и Индии, Мексике и Китае. И такая широкая география объясняется не только тем, что в ряде стран в наличии более дешевая рабочая сила (хотя это очень важно), но и тем, что поставщик следует за производителем. Например, в том же Китае заводы располагаются ближе к предприятиям, которые производят автомобили, для коих и поставляются прокладки. Нет разницы от страны к стране в оснащении заводов, в организации технологических процессов и в качестве деталей – все это одинаково, где бы завод ни находился. Более того: продукция одинаково упаковывается и одинаково обозначается, где бы она ни производилась.

Воспользовавшись возможностью, представитель компании «Механика», выступившей организатором тренинга, уточнил, есть ли разница в деталях, поставляемых на конвейер и вторичный рынок? Для примера были доставлены со склада компании (а семинар проходил на территории офиса рядом со складом) две прокладки на один и тот же двигатель Mercedes-411. Оригинальная прокладка, устанавливаемая на заводе, поставляется для замены с маркировкой Mercedes, для вторичного рынка самой компанией Elring изготавливается иная по виду и маркировке прокладка – в фирменной красной упаковке. На первой прокладке отчетливо виден оригинальный номер «Мерседес» и его звезда, на второй – каталожный номер Elring. И это, заверил докладчик, единственное различие, продукты изготовлены на одной и той же производственной линии, при единых стандартах. «Других отличий вы не найдете», – подчеркнул Мартин Шлаттер.

Продукция сертифицирована по высшему сертификату ISO 16949. Именно этим сертификатом отмечается вся продукция, которая поставляется на конвейеры заводов. Соответственно, технологические процессы контролируются даже не Elring, а именно самими автопроизводителями, этим и объясняется сложность полного и постоянного соответствия производства стандартам. И потому ценится указанный сертификат куда выше ISO. Контроль осуществляется следующим образом. Делегация или группа экспертов приезжает на завод и проверяет весь процесс изготовления продукции на всех его этапах: от получения исходного сырья до выходного контроля готового изделия. И такие проверки происходят регулярно, каждые два года.

Указанный выше пример наглядно показывает, что у компании имеется две четко выделенные группы заказчиков. Часть продукции, имеющая маркировку Elring Klinger или брендованную под требования заказчиков, поступает на конвейеры, на автомобильные заводы и на фирменные гарантийные станции.

Другая группа, имеющая товарную маркировку Elring, – это продукция для фирмы «Механика», занимающейся капитальным ремонтом двигателей, и подобных ей, а также для магазинов запчастей, сервисов и иных организаций. Впрочем, тут надо оговориться: если детали общего назначения всегда маркируются одинаково «Elring», то детали, поступающие на конвейеры, могут все же маркироваться по-разному.

Компания, кстати, очень гордится тем, что с момента своего основания остается чисто немецким предприятием, не была продана вовне, несмотря на все трудности кризиса. Семейству Лехлер, основателям компании, сегодня принадлежит 60% акций, и этим ElringKlinger существенно отличается от конкурентов, некоторых немецких компаний, которые были куплены американцами. Но, конечно, не только этим, а еще и высоким качеством продукции, наличием широкого ассортимента, современными инновациями и постоянным сопровождением. Последнее предполагает постоянное наличие каталогов и брошюр с подробным описанием особенностей продуктов, правил их установки, обзором типичных неисправностей и предостережениями для механиков, позволяющими избежать ошибок при монтаже. Эти материалы существуют не только в бумажном виде, но и в электронном; их можно найти на сайте компании, где информация постоянно обновляется. Есть и «горячая линия», и любой обратившийся вправе рассчитывать на самое доброжелательное отношение и консультации. Естественно, обратившегося попросят зарегистрироваться, но это общепринятое правило.

У ElringKlinger имеются различные варианты поставок деталей. Можно получать прокладки и иные детали поштучно или наборами. Полный комплект прокладок на двигатель имеет обозначение «С». В Европе он пользуется самым большим вниманием заказчиков, поскольку технически грамотные и бережливые люди знают: если хотя бы одна прокладка вышла из строя, срок службы остальных тоже на исходе. И потому лучше сразу поменять все, чтобы не пришлось позже снова и снова разбирать мотор для поочередной замены остальных уплотнителей. Хотя, конечно же, есть и «верхние» наборы (их обозначение – ЕС), предназначенные для ремонта уплотнений головки блока цилиндров; и «нижние» (ЦС), уплотняющие картер. Можно заказать и полный набор маслосъемных колпачков для данного мотора, и даже болты или шпильки для крепления ГБЦ. И прокладки для насоса системы охлаждения. Современные автомобили все чаще оснащаются турбонагнетателями: уплотнения для последних (их обозначение – ТЛС) компания также изготавливает, и они поставляются наравне со всеми другими.

На теме турбонагнетателей следует остановиться чуть подробнее, поскольку в России они пока известны меньше, чем за рубежом. Видимо, только потому, что здесь требования к экологии не столь категоричны. Хочу напомнить, что турбонагнетатели работают в крайне тяжелых условиях: частота вращения ротора достигает немыслимых величин – 300 000 об/мин, а температура выхлопных газов на лопатках турбины – 2500 градусов! В этих условиях не могут работать никакие сальники, и потому в роторном узле их попросту нет: вал вращается в подшипниках скольжения, а уплотнение достигается за счет гидродинамических лабиринтов. Когда мотор работает, давление в системе смазки достаточно для того, чтобы вал ротора «всплывал» на масляном клине и масло успевало уносить избыточное тепло. Когда же мотор останавливается, давление в системе смазки исчезает и ротор продолжает вращаться уже без смазки (что ведет к задирам поверхностей и катастрофическому износу), а температура деталей повышается до недопустимой. В старых инструкциях писали, что при эксплуатации такого турбированного мотора необходимо выполнять следующее требование: после остановки автомобиля, прежде чем заглушить мотор, ему необходимо дать поработать на оборотах холостого хода хотя бы минуту. Сейчас это решается проще: автомобили оборудуются турботаймером, который выполняет эту функцию уже без участия водителя. Прокладки в этих условиях продолжают работать.

В наше время конструкторам двигателей все чаще условия диктуют… экологи. Что делать: техногенное влияние на природу стало столь мощным, что мы уже не можем пользоваться ею безоглядно. Иначе вред для природы стал бы просто необратимым. И потому инженеры работают под давлением двух обстоятельств. С одной стороны, потребитель хочет получать все более мощные моторы, с другой – действуют все более жесткие ограничения на эмиссию выхлопных газов и требования по снижению расхода топлива. В этих условиях получили общее признание идеи даунсайзинга, позволяющие снимать высокую мощность с экологичных двигателей малого рабочего объема.

Такие двигатели уже являются форсированными, потому что имеют более высокие параметры по главным характеристикам, определяющим мощность: давлению, частоте вращения коленчатого вала и температуре. Но при создании прокладок решающими являются как раз эти показатели. Собственно, тут мы и переходим к практической части семинара: обсуждению технологий производства прокладки и специфики ее установки.

Тоньше и надежнее

Прокладки старого типа, так называемые «мягкие», имеющие толщину около 2 мм, в новых условиях работать не могут и быстро прогорают. А производители автомобилей, между прочим, требуют такого качества, чтобы прокладки обеспечивали нормальное функционирование на протяжении не менее 250, иногда даже 300 тыс. км. А если говорить о прокладках для моторов грузовиков, то они должны обеспечивать пробег в 1,5 млн км. Производителю пришлось затратить огромные усилия, чтобы создать прокладки нового поколения. При этом были использованы и совершенно новые материалы, и новые принципы конструирования. И вот итог: лучшее произведение компании ElringKlinger – металлическая прокладка толщиной всего 0,3 мм! Здесь использована специальная пружинистая сталь, способная противостоять высоким температурам и давлению и в то же время деформироваться и создавать надежное уплотнение между ГБЦ и блоком, гарантированно отделять полости, в которых протекает охлаждающая жидкость, от тех, где бушует пламя сгорания рабочей смеси. Хочется обратить внимание на то, что в камере сгорания в момент вспышки рабочей смеси развивается такое высокое давление, что головка буквально «подпрыгивает» на блоке на целых 60 микрон. И тонкая, почти ажурная прокладка должна компенсировать эти жесткие скачки.

В зависимости от конкретных конструкций и под особые требования автозаводов выпускаются прокладки двух- и трехслойные, (для дизельных двигателей – даже пятислойные); прокладки «металл – эластомер» (для двигателей грузовиков) и «металл – мягкий материал». Эластомер – это очень высококачественный и дорогой каучук с полимерными добавками, способный работать без потери свойств в самых трудных условиях. Фактически из подобного материала делаются сегодня лучшие сальники. Прокладки старого типа из мягкого материала, конечно, производятся и сейчас, но только для поставки в запасные части для автомобилей старых моделей. Уже с начала 90-х годов в производство на замену прежним ставились моторы, требующие более сложных и тонких (в буквальном смысле) прокладок. А уже моторы следующих поколений оснащаются только металлическими многослойными прокладками.

Казалось бы, что сложного может быть в прокладке? Достаточно простая форма, надежная фиксация между двумя поверхностями… Но эта деталь должна работать дольше, чем сам автомобиль! Увы, все гораздо сложнее. Начнем с материала. До 90-х годов еще встречались прокладки, изготовленные из асбестосодержащих материалов. Когда их опасность для здоровья людей была доказана, они исчезли с производственных линий добросовестных изготовителей. Но у первых новых материалов, пришедших на смену асбесту, обнаружилась и новая болезнь: высокая усадка. То есть сжатая прокладка под действием нагрузки постепенно становилась все тоньше. И автовладелец был обязан через какие-то тысячу километров снова и снова посещать станцию или самостоятельно «протягивать» болты крепления головки блока, чтобы компенсировать усадку. В результате момент затяжки достигал таких величин, что не выдерживали резьбы, особенно в алюминиевых блоках. Все это и привело к тому, что мягкие материалы были вытеснены металлическими, да к тому же еще и очень сложными, со специальными усилителями.

Конечно, для создания надежного соединения и теперь требуется приложить достаточно высокое усилие, но сегодня это делается по специальной технологии. Для каждой прокладки процедура затяжки указана в сопроводительной инструкции. Скажем, в некоторых случаях рекомендуется затянуть болты (или гайки) определенным моментом и в определенном порядке. Затем довернуть все болты на 90°, а потом – еще на 90°. Может быть применена иная методика. Но в любом случае ее следует выполнять неукоснительно.

«Считаю необходимым особо предупредить, – уточнил Мартин Шлаттер, – ни в коем случае при этом нельзя использовать герметики, нельзя смазывать прокладки маслом или иной жидкостью».

Поверхности должны быть очень чистыми – это непременное условие. И еще одно предупреждение. Прокладки никогда нельзя использовать повторно. И для каждого двигателя следует применять только те прокладки, которые для него специально разработаны и рекомендованы. Никакие замены не допускаются. Любая попытка сэкономить на прокладке приведет к большим затратам при ремонте двигателя. Эти правила многократно проверены и, можно сказать, выстраданы. Потому что все варианты проверены в ходе испытаний.

Когда компания разрабатывает новые типы прокладок, они устанавливаются на двигатели и подвергаются самым жестоким испытаниям. Достаточно сказать, что эти двигатели нагреваются до 100 °С и потом очень резко – за 30 секунд – охлаждаются до –35 °С. И так раз за разом, цикл за циклом.

Конечно, нормально работать прокладки, даже самые лучшие, могут лишь в том случае, когда поверхности блока и головки отвечают высоким требованиям по ровности и шероховатости. В случае идеальной подгонки этих поверхностей можно было бы вообще обойтись без прокладки. И таких примеров из мировой практики можно вспомнить немало, особенно в большом спорте. Но это как раз тот случай, когда следует десять раз подумать, стоит ли овчинка выделки. В самом массовом случае – не стоит. Легче обработать стыковочные поверхности до такой степени шероховатости, при которой тонкая прокладка, покрытая тончайшим, в виде напыления, эластомером, похожим на слой краски, компенсирует все огрехи изготовления – и не будет обременительной для цены автомобиля. Из сказанного можно сделать вывод о том, что с такого рода прокладками следует обращаться очень аккуратно: ни в коем случае не царапать, хранить только в вертикальном положении и всячески оберегать от соприкосновения с инструментом и запчастями. Чтобы облегчить жизнь механику и дать ему возможность проверить ровность плоскостей, компания в комплекты вкладывает особые линейки, очень жесткие и прекрасно обработанные.

Приложив такую линейку к поверхности блока, механик на просвет заметит малейшую, даже волосяную неровность и сможет ее устранить. Что же касается шероховатости, то существуют приборы и для ее определения, но к наборам запчастей их не прикладывают по понятным причинам. Впрочем, с точки зрения механика-практика, самый точный прибор – это пальцы.

Если пальцы чувствуют самую легкую шероховатость – это то, что надо. Пальцы в состоянии отмечать буквально микроны, хоть это порой и кажется невероятным.

Комментарии

Рекомендованные статьи

4 марта 2021

18 октября 2013

22 мая 2018

19 января 2021

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.