Анализ АВС - инструмент управления рисками

22 августа 2013, Вячеслав ВОЛГИН

Оптимизация запасов экономит до половины издержек по работе с ними и снижает уровни рисков от дефицита или неликвидов запасных частей. Малые запасы -причина таких рисков, как неудовлетворение спроса на отдельные запчасти, длительные задержки в поставках запчастей. Эти риски вызывают недовольство потребителей, ухудшение репутации, потерю клиентов. Большие запасы влекут к таким рискам, как низкая оборачиваемость, расходы на кредиты, образование неликвидов.

Многие принимаются за оптимизацию, но скоро вязнут в большой номенклатуре. Кропотливая работа с каждым наименованием не всем по душе. Она не является стимулом для карьерного роста, тем более что специалисты служб запчастей -едва не последние лица в предприятиях, а руководство не понимает острой необходимости мотивировать и стимулировать в первую очередь именно этих сотрудников.

Без умения и желания использовать возможности современной компьютерной системы оптимизировать управление запасами каждого из тысяч наименований товаров невозможно. Первоначальная работа особенно трудоемка.

Основным инструментом оптимизации запасов по номенклатуре является метод разделения и индексации номенклатуры на группы спроса по количеству А, В и С на основании анализа статистики продаж деталей за год. Это важно, чтобы знать, каким товарам необходимо уделять больше внимания. Разделение номенклатуры запасных частей на группы спроса выполняется по произвольно установленным критериям.

Компания Volkswagen делит номенклатуру на шесть групп, Renault - на четыре.

После разделения запасов на группы регулярно корректируют номенклатуру групп А, В и С, добиваясь, чтобы она всегда отражала текущее состояние спроса. Очевидно, что вся деятельность в области маркетинга концентрируется на товарах группы А и В, которые обеспечивают основную массу товарооборота, и важно, чтобы по ним поддерживались необходимые уровни запасов. Многие товары, отнесенные к группе С, со временем морально устаревают, поэтому уровень их запасов держат под особым контролем.

Сложность работы автодилеров с запасными частями заключается в том, что они не имеют права отказаться от хранения низколиквидных запасных частей, так как именно гарантия возможности ремонта любых неисправностей является краеугольным камнем репутации брендов. Независимые торговцы запасными частями не имеют никаких обязательств перед клиентами и занимаются только ликвидными запасными частями.

Необходимо учитывать, что номенклатуру товаров высокого спроса (группа А) определить на какой-то продолжительный срок трудно, так как она постоянно изменяется, здесь необходимы систематические корректировки. Компания Daimler отказалась в 70-х годах прошлого века от создания складов специально для этой номенклатуры запасных частей, так как такие склады оказались не всегда в состоянии поставлять заказчикам необходимые детали и вынуждены были заказывать их на центральном складе.

Наибольший эффект дает применение анализа АВС совместно с его вариантом -анализом XYZ. Если объем реализации какого-либо товара превышает установленный критерий, например 20 000 рублей, то его относят к группе X; если стоимость эта находится в интервале от 5000 до 20 000 рублей - к группе Y, если ниже 5000 рублей - к группе Z.

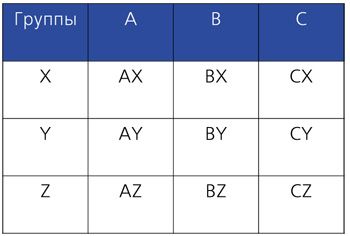

Наложение результатов анализа XYZ на данные анализа ABC позволяет разбить запасы на девять подгрупп, каждая из которых имеет две характеристики: стоимость запасов и точность прогнозирования потребности в них.

В управлении этими подгруппами существуют определенные закономерности:

В управлении этими подгруппами существуют определенные закономерности:

- подгруппы AX, AY и AZ требуют индивидуального управления;

- подгруппы CX, CY и CZ управляются одинаково, планирование таких запасов можно выполнять на год, с ежемесячным контролем наличия;

- в подгруппах BX, BY и BZ могут быть совпадения и различия в методах контроля.

Анализы АВС и XYZ выполняются ежеквартально с учетом сезонности.

Минимальный уровень запасов поддерживают путем интенсивного контроля изделий групп А/Х и эффективного контроля запасов товаров групп В/Y, то есть необходим выборочный контроль запасов.

Норматив удовлетворения спроса по номенклатуре в дилерской сети обычно устанавливают в размере 95 %. Такой высокий уровень может быть обеспечен только широкой номенклатурой хранимых запасных частей и отлаженной логистикой в системе импортер (дистрибьютор) - дилер.

Срок поставки небольших партий запчастей от европейских дистрибьюторов дилерам в Европе составляет около полусуток - склады дистрибьюторов расположены так, что до любого дилера автомобиль или поезд идет около 10 часов. При необходимости поставки осуществляют самолетом. По указанию дистрибьюторов отдаленных дилеров обслуживают ближайшие к ним крупные дилеры.

Для оптимизации запасов необходима разработка технического задания для автоматизации следующих операций управления запасами:

- статистика и анализ расхода товаров за любой период;

- проведение АВС- и XYZ-анализа;

- расчет минимального, среднего, страхового, максимального и оптимального запасов;

- расчет точки заказа;

- расчет оптимальных количеств для заказов;

- подготовка проектов заявок на пополнение запасов;

- выявление неликвидов;

- разработка процедуры контроля запасов;

- обеспечение расчета страхового запаса;

- расчет и контроль стоимости запасов.

По образному выражению зарубежных торговцев, бланк заявки на пополнение склада в неопытных руках так же опасен, как и незаполненный банковский чек, так как ошибочные заказы приводят к образованию неликвидов и убыткам.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.