Специалисты по кузову. Олимпиада мастеров

11 апреля 2016, Роман АКОЛЬЗИН

На протяжении 5 лет компания «БИЗНЕС КАР» организует среди своих сотрудников конкурс профессионального мастерства. Ежегодному боевому тестированию подвергаются шесть должностей: продавцы-консультанты, сервисные консультанты, сотрудники отделов клиентских отношений, автомеханики, маляры и жестянщики. Однако лишь те, кто успешно прошел первый тур конкурса, представляющий из себя теоретический тест, мог претендовать на участие в практической части соревнования. Конкурс проводится одновременно на двух площадках. В то время как на площадке Учебного комплекса «Рублевский» испытаниям подвергались сотрудники отделов продаж, послепродажного обслуживания и отделов клиентских отношений, дюжина лучших маляров и жестянщиков сошлись в противоборстве на площадке Учебного центра технологий кузовного ремонта и окраски Nippon Paint Академии БИЗНЕС КАР.

«Наш конкурс – это не только здоровая конкуренция, но также уникальная возможность показать свое мастерство коллегам по цеху и площадка для обмена опытом. Констатирую, что каждый год конкурсные задания терпят изменения и корректировки. Однако, несмотря на волнение, многим из профессионалов раз за разом удается демонстрировать высочайшее качество работы, что заставляет судей быть более внимательными», – приветствовал собравшихся Олег Киреичев, старший судья, руководитель группы обучения технологиям окраски ООО «СП БИЗНЕС КАР».

Со временем кузов автомобиля всесторонне усложняется, и речь в данном случае идет не только о конструктивных новациях. Меняется процент сверхпрочных и высокопрочных сплавов, навесные элементы получают причудливые формы, нововведения не обходят стороной даже места креплений и сочленений деталей. Это привело к тому, что вытянуть металл «на глаз» стало практически невозможной затеей. Даже быстро перевесить дверь без учета таких факторов как регулировка зазоров и сила затягивания болтов просто не получится. Сложные детали идеально вписываются друг в друга, и для работы с ними мастеру необходимы четкие знания регламентов, а также умения пользоваться высокоточным оборудованием.

Отборочным заданием для 6 жестянщиков оказалась проверка правильности установки передней двери Toyota Camry. Эта диагностическая процедура очень распространена на кузовных станциях. Конкурсант определяет, что дверь смещена, однако суть теста не только в фиксации зазоров. После проверки все данные необходимо внести в специальный экзаменационный бланк и там же во втором столбце указать заводские показатели, чтобы вычислить отклонение. Казалось бы, все просто, померил и свободен. Однако чтобы найти нужную информацию в технической базе данных Tech Doc, потребуется умение в ней ориентироваться. Именно на этом вроде бы простом упражнении «засыпалось» множество участников. Большинство из них выполнило задание, превысив по времени технический регламент.

Судейская коллегия отметила, что сегодня жестянщику недостаточно только умения быстро и качественно управляться с инструментом. Лишь знание технической карты автомобиля и прочих основополагающих программ-документов поможет сократить время работы. В итоге даже те, кто справился с заданием вовремя, были вынуждены затратить дополнительное время на поиски информации.

Второе задание финала конкурса проверяло все то же умение участников ориентироваться в портале технической информации Toyota Tech Doc. На задних дверях Camry заведомо были ослаблены крепежные болты. В задачи жестянщиков входило затянуть их с необходимым номинальным усилием, верно и быстро подобрав динамометрический ключ. Однако для некоторых из соперников программа почему-то стала камнем преткновения. Если одни без проблем выполняли задание всего за пару минут, другие по четверти часа проводили за компьютером, перебирая ворох документов. Павел Комаров, инструктор группы обучения технологиям кузовного ремонта, так прокомментировал это явление: «Многие жестянщики плохо ориентируются в программном обеспечении. Проблема в том, что на своих рабочих местах они длительное время проводят, занимаясь теми видами работ, которые не требуют взаимодействия с компьютером. Со временем знания вымываются, а чтобы этого не происходило, сотрудникам кузовного цеха предоставляется возможность поддерживать и совершенствовать свои профессиональные навыки в Учебном центре технологий кузовного ремонта и окраски Академии БИЗНЕС КАР».

После того как двое жестянщиков выбыли, стартовал второй этап соревнования. Борьба за 3 и 4 место завязалась вокруг поврежденного глушителя, который предварительно был разрезан под прямым углом относительно продольной оси. В задачу мастеров входило заварить повреждения с помощью сварочного полуавтомата T3 GYS. Деталь же была закреплена на рабочем верстаке таким образом, чтобы сварщик мог применить несколько методов работы: вертикальный, горизонтальный и потолочный шов. Главным критерием оценки была ровность шва и отсутствие пор. По результатам конкурса, 3-е место досталось Юрию Пошвенчуку, представителю Тойота Центра Орел.

В борьбе за 1-е место жестянщикам потребовалось промерить геометрию кузова. За основу взяли все ту же Camry: визуально машина была исправна, однако в реальности левое переднее крыло было смещено на 5 мм внутрь. Конкурсанты должны были определить это отклонение. Сложность задания крылась в том, что в программе измерительной системы прописаны не все точки кузова, по которым можно ориентироваться. В этом случае мастер должен самостоятельно создать дополнительную точку для измерений.

Оба соперника оказались профессионалами, поскольку разницы в качестве проведенных работ у них не было. Однако у Владимира Булатова, представителя Тойота Центра Битца, работа заняла в два раза больше времени – 40 минут против 18 минут конкурента. Это тот редкий случай, когда именно скорость стала основополагающим фактором при вынесении окончательного судейского решения.

По итогам конкурса, первое место занял Евгений Сайгин, представитель Тойота Центр Лосиный Остров. Старший судья Олег Киреичев отметил, что и на этом этапе испытания вся проблема проигравшего заключалась в медленной работе с программным обеспечением стенда: «Мастер в кратчайший срок выставил все оборудование, но потратил львиную долю времени на манипуляции с мышкой. Его соперник управился в два с лишним раза быстрее, а это значит, что в условиях СТО через пост победителя прошло бы в два раза больше машин».

Малярам также пришлось непросто. Трехслойные и двухслойные покрытия, ремонтные материалы с ускоряющими добавками, цвета, выполненные переходами – требуют от конкурсанта не только личного опыта, но и умения работать с объемной теоретической базой. Все эти знания необходимо совмещать с профессиональной сноровкой.

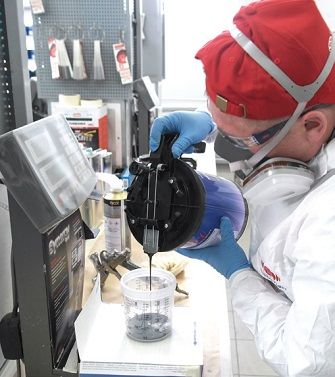

Перед кандидатами первой задачей было напылить 3-х слойную базовую краску на тест-платину. При этом сам момент нанесения никак не регламентировался. Главное, чтобы итоговый цвет тест-пластины максимально совпал с эталонным цветом дверной панели, представленной здесь же. «Задача судей на этом рубеже – проследить за временем. Уровень мастерства у конкурсантов предельно схож, поэтому при подсчете баллов даже несколько секунд могут стать решающими. Нужно уметь не только напылять, но и быстро промывать пистолет между применением цветной подложки, перламутра и лака», – прокомментировал Роман Мишин, технический специалист компании Anest Iwata.

Мастерам давалась всего одна попытка, чтобы попасть в цвет. Вопросов к объективности оценки результатов не возникло, ведь в качестве беспристрастного судьи на этом этапе выступил спектрофотометр. Более того, малярам было дано послабление – сканировалась лишь та часть тест-пластины, на которую указывал конкурсант.

Поэтапно каждая работа прошла проверку под прямым, острым и 45-градусным углом. Данные со спектрофотометра сразу же попадали в компьютер, который в реальном времени отображал отличия цвета от эталонного варианта. Применительно к каждому замеру выставлялась оценка. Чем выше был уровень среднего значения, тем больше различий оказывалось между цветом судейской панели и цветом тест-пластины конкурсанта. Соответственно по результатам работы двое из шести вылетели.

Замыкающие по количеству баллов четверку маляров были допущены ко второму испытанию за 3 и 4 место. В этом случае им предстояла окраска дверной панели 2-х слойной базовой краской, методом «мокрый по мокрому». Для удобства конкурсантов на каждом рабочем месте, помимо средств защиты, обезжиривателя, прочих сопутствующих инструментов и материалов, были разложены абразивы трех брендов Mirka, Sunmight и 3M. Это было сделано для того, чтобы максимально перекрыть потребности каждого из участников, ведь неизвестно, какие абразивы он предпочитает.

«На этом этапе у судей максимально напряжено внимание. Недостаточно оценить уже покрашенную панель, баллы выставляются за все этапы работы. Первым делом оцениваются технические навыки конкурсанта: момент использования средств защиты, правильность обезжиривания, метод шлифования. Далее судьи фиксируют расход материала», – рассказал судья Андрей Мартиросов, старший технический специалист компании Mirka.

Оба маляра уверенно владели технологией окраски, и даже время их работы, вкупе со вниманием к правильному применению средств защиты, оказалось примерно сопоставимо. Однако победителем мог стать лишь один из них, и бронза заслуженно досталась Александру Самсонову, представителю Тойота Центра Курск.

Лидерам же первого тестирования повезло сойтись в финальном испытании покраски дверной панели 3-х слойной базовой краски методом «мокрый по мокрому». Как и в предыдущем случае, судьями оценивалось время, затраченное на работу, технологический процесс, своевременное применение средств защиты, расход материала и результат.

«Оба маляра профессионалы, но отличаются разными подходами к работе. Если один поставил на соблюдение технических рекомендаций, то второй маневрировал в дозволенных регламентом рамках. Удивительно, но разница стратегий не отразилась на разнице во времени. Ограниченный перерасход материалов конечно присутствует, но он вызван скорее беспокойством ребят из-за внимания судей, наблюдателей и прессы. Они попросту перестраховались», – заметил судья Роман Мишин.

Финальный подсчет баллов ознаменовался серьезными дебатами в судейской коллегии. Оба конкурсанта выполнили работу идеально, но у одного возник дефект. Сначала судьям показалось, что на поверхности лакового слоя присутствуют пузырьки. Судейская коллегия и наблюдатели около получаса под различными углами пристально осматривали деталь. Когда же единодушного вывода не последовало, было принято решение открыть ворота учебного центра и подставить панель под прямой солнечный свет. Только в этом случае стало очевидно, что в месте недочета произошло вскипание нижних слоев ЛКП.

Максиму Сметанину, представителю Тойота Центра Каширский, путь к первому месту преградила невнимательность. Метод «мокрый по мокрому» подразумевает применение большого количества разбавителя с учетом короткой выдержки грунта-наполнителя. Естественно, даже если на короткий срок уменьшить регламентированное время сушки поверхности, то разбавитель не успеет выйти из нижних слоев «пирога». Закрывая лаком такой непросушенный «пирог», маляр обрек себя на поражение. Такой дефект автоматически ставит вопрос о перекраске детали. В результате большинством голосов судейской коллегии победителем был признан Роман Зубарев, представитель Тойота Центра Лосиный Остров.

На этом официальная часть конкурса профессионального мастерства подошла к концу. По признанию наблюдателей, даже за небольшой промежуток времени участники продемонстрировали высокое мастерство владения профессией. Такой уровень подготовки позволяет говорить о развитии конкурса и повышении его уровня сложности в следующем году.

«Конкурс показал, что лучшими становятся лишь те, кто день ото дня оттачивает свои знания и навыки. Для этого недостаточно работать в МКЦ, маляры и жестянщики должны постоянно проходить курсы повышения квалификации, благо в учебном центре их реализовывается немало. Это не только ваш профессиональный рост, но и успех всей компании – всегда быть в курсе нововведений и новых технологий», – подвел итоги конкурса Илья Колдин, директор департамента авторемонтных покрытий и автосервисного оборудования ООО «СП БИЗНЕС КАР».

Подробнее о полуавтоматической сварке читайте в статье - "Виды сварочного оборудования в авторемонте".

Комментарии

Рекомендованные статьи

20 ноября 2014

1 марта 2022

17 декабря 2012

26 ноября 2014

14 октября 2013

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.