Недорогая автоэмаль

5 октября 2016, Роман АКОЛЬЗИН

В своих интервью поставщики лакокрасочных материалов часто указывали на то, что сегодня очень популярны бюджетные лакокрасочные системы. Эффективность их использования в классическом ремонте не поддается сомнению, однако насколько качественно они будут работать в условиях особой сложности – например при локальной покраске? Сегодня мы вновь возвращаемся в стены Национального учебного центра в Калуге, чтобы провести новые испытания. Наш вызов приняла система Green Line.

Для тех, кто интересуется выбором лакокрасочного покрытия будет интересна статья от наших экспертов "Как правильно выбрать краску для покраски автомобиля".

Производитель утверждает, что с Green Line у рядового маляра никогда не возникнет ни практических, ни временных, ни качественных трудностей. Давайте проверим все три параметра сразу.

Сегодня на ремонтном пьедестале Skoda Octavia предпоследнего поколения. В связи с повреждением у нее окислилась часть крыла и двери. Красить полностью дорого, да и жалко: не каждому на вторичке докажешь, что перекрашивал бочину из-за маленькой царапины.

Итак, машина заехала на мойку. В это время колорист по сервисной книжке определяет код краски, чтобы найти в базе необходимый рецепт. Код краски, марка, модель и год выпуска вбиваются в программу. Не обязательно заполнять все поля, это делается лишь для сужения поиска. Программа моментально выдает на код 9153 вариант формулы и номер карточки из Color Box M7-0433.0. Говорят, что карточки сходятся с цветом идеально. Но мы-то знаем, как это бывает! Нам перекрасы не нужны. Поэтому все перепроверим.

В первую очередь сравниваем размер и форму зерна, затем проверяем соответствие по оттенку, и есть ли различие по светлоте. Обычно оценка происходит по 3-м углам обзора. В настоящее время автопроизводители все больше и больше окрашивают автомобили в цвета, требующие применения специальных пигментов. Опытный колорист старается проверить цвет и по 4-му углу обзора, то есть острому углу против света.

Отметим сразу, что карточка попала близко к цвету автомобиля, доколеровывать формулу не имеет смысла. Может быть она чуть темнее оригинала, но в нашем случае это неожиданный плюс, так как цвет машины темный и при локальном ремонте окрашенный участок будет менее заметен.

«Программа GREEN LINE2 предлагает два варианта смешивания краски с хорошим растворителем. Стандартная версия разбавления – 1:1. Также благодаря новинке «CONVERTER ПРЕОБРАЗОВАТЕЛЬ 2:1» появилась возможность изготовления краски в пропорции смешивания 2:1. Все формулы в программе GREEN LINE2 просчитаны под оба варианта смешивания. Введение преобразователя значительно снижает себестоимость густой краски», – комментирует Елена Евдокимова, ведущий технолог по колористике компании «Европроект Групп». Когда мы выбираем способ приготовления смеси, программа автоматически пересчитывает стоимость пигментов. Мы видим, что с применением CONVERTER она реально упала на 30%. Цена на конвертер фиксированная в рублях и не зависит от курса евро. Чем дороже пигменты, входящие в формулу, тем дешевле получается смесь.

Конвертер – это полупрозрачная полиэфирная смола, включающая добавки:

- нитроцеллюлозы (нитроцеллюлоза — волокнистая рыхлая масса белого цвета, по внешнему виду похожа на целлюлозу);

- акриловые смолы (они представляют собой прозрачные бесцветные вещества, обладающие исключительной светостойкостью);

- добавку ZERO FAKE, так называемый успокоитель зерна, оказывающий влияние на равномерное распределение зерна в краске. Благодаря преобразователю зерно успевает полностью лечь параллельно поверхности, что дает чистое отражение и темный вид сбоку. Для видимого результата процентное содержание смолы должно быть не менее 20% от густой краски. Наличие этой добавки является одним из преимуществ использования преобразователя.

В локальной покраске главное не только сэкономить время и затратить меньше материала, нужно сохранить как можно больше родной краски на деталях. Поэтому площадь ремонтируемого пятна должна быть минимизирована с помощью компактной пневматической машинки с диаметром тарелки 75 мм. Эти аппараты в последнее время очень популярны, ведь позволяют выполнять работы в труднодоступных местах. У нас как раз такой случай, большими кругами есть риск пробить ЛКП на прилегающих деталях. Первым делом используем абразив siaSpeed с градацией P150. Расшлифуем, после чего пройдемся P240.

Шпатлевать станем универсальной шпатлевкой Green Line RS Universal Putty с минеральным наполнителем. Имеет отличную адгезию ко всем поверхностям, в том числе и оцинкованным. Шпатлевка проверенная, она прошла серию тестов здесь в Национальном учебном центре в Калуге на кузовах Volkswagen и Skoda с самым суровым цинковым покрытием. На 100 грамм приходится всего 2-3 грамма отвердителя. При 20 градусах сохнет 20-30 минут.

Раз мы заговорили об оцинковке, то стоит обсудить такой волнующий вопрос: 10-летние VW массово облезают по крыльям. Оказывается, причина кроется не в плохих окрасочных материалах.

«Дело в том, что в свое время VW построил другую линию оцинковки специально для автомобилей, эксплуатирующихся на территории России.

Очевидно, что задача цинкового покрытия – защитить металл в случае пробоя ЛКП. Однако это не означает, что раз образовался скол, можно с ним ездить по 10 лет. Со временем цинк также окисляется (зеленеет), и вокруг маленького повреждения под лакокрасочным пирогом на десятки квадратных сантиметров распространяется химическая реакция.

По сути это «скрытая гангрена», с виду нормальная краска просто отшелушивается, как со старого забора», – рассказал Александр Васин, технолог «Национального учебного центра».

Поэтому когда есть повреждение, нужно незамедлительно зачистить цинк и отремонтировать деталь. В противном случае все обваливается, особенно вертикальные поверхности (крылья, арки), находящиеся под постоянным воздействием окружающей среды, а уже потом капот и крыша.

Чтобы в нашем случае краска со временем не отошла, на участки голого металла наносим первичный антикоррозионный грунт Green Line RS Anticorrosive Primer. На поверхности металла материал создает фосфатную пленку, которая не допускает окисления, тем самым предотвращая образование коррозии. Так же хорошим средством от коррозии является эпоксидный грунт, он хорошо изолирует поверхность от воздействия внешней среды, но в случае нашего ремонта этот грунт применять нецелесообразно в виду того, что на детали уже был очаг коррозии, а время сушки эпоксидного грунта может доходить до 8-ми часов. Кислотный грунт в свою очередь требует соблюдения единственного правила. В его составе присутствует ортофосфорная кислота. Поэтому после получения готовой смеси нужно выждать 15 минут, чтобы заработала реакция. После нанесения на голый металл также следует сделать выдержку перед нанесением последующих покрытий для того, чтобы прошел процесс фосфоритизации. Грунт не только создает фосфатную пленку на поверхности, но также усиливает адгезию последующего покрытия к предыдущему.

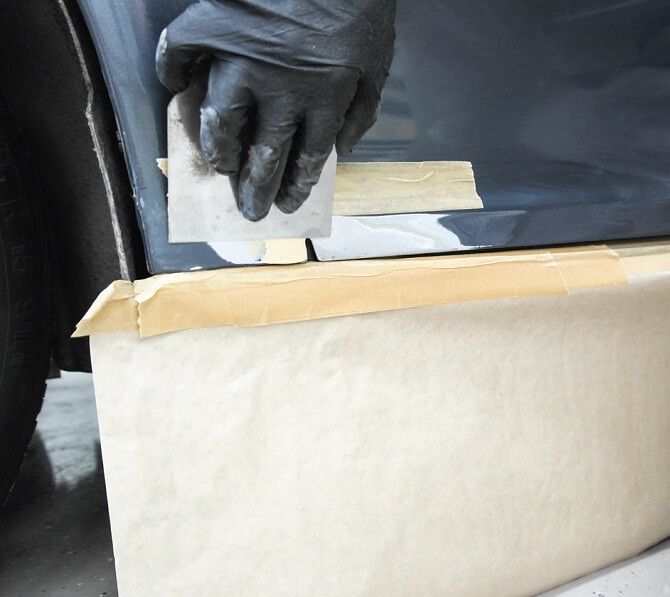

В качестве наполнителя мы используем шлифуемый грунт Universal Filler. Наносится он в 2 слоя с 10-минутной выдержкой. Финишный слой полимеризуется за полчаса под инфракрасной сушкой. Вышлифоваем грунт абразивом P320 на шлифке и эксцентриковой машинкой с абразивом P400. В местах перехода краски используем абразив siaair Velvet градации P1000, Зону перехода по лаку обработаем образивом siaair Velvet градации P2000.

У нас локальный ремонт, поэтому в местах перехода используется контактная смесь. В системе GREEN LINE для контактной смеси приеняется CONVERTER ПРЕОБРАЗОВАТЕЛЬ 2:1 с разбавителем. По сути это прозрачная база, в которой должен тонуть перепыл последующих слоев.

Именно контактная смесь исключает появление заметного пятна в зоне ремонта. Наносится смесь строго в месте разграничения.

Следом наносится база в 2,5 слоя. Каждый сушится 10-15 минут при температуре 20˚С. Последний слой – выравнивающий, или как его еще называют финишный, корректирующий, опыльно-капельный.

Лак Green Line RS Clear HS и отвердитель смешиваются в пропорции 2:1. Раньше были жалобы на то, что лак долго полимеризуется. С этого года лак претерпел небольшие изменения, а именно удалось сократить время сушки с 45 мин при 60°С до 30 мин при 60°С, тем самым адаптировав его под российские реалии кузовных автомастерских.

Лак Clear HS наносится в полтора слоя. 1 слой идет по базе, а второй выходит за ее границы. В конце остается выждать 30 минут сушки в камере.

После 30 минутной сушки места переходов по лаку полируем с помощью полировальной пасты sia CUT.

Получаем незаметный ремонт 2-х элементов с минимальными затратами материалов, времени, и с небольшой областью покраски, что собственно и требовалось.

Комментарии

Рекомендованные статьи

17 декабря 2012

5 ноября 2014

3 июня 2021

27 апреля 2016

27 августа 2014

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.