Ремонт турбокомпрессоров

22 октября 2018, Олег ШАКИРОВ

Нагнетая атмосферу

Так сложилось, что большинство мастеров в автосервисах при любой проблеме с турбонаддувом почти сразу приговаривают турбокомпрессор к полной замене, поскольку сложность самого устройства и невозможность вернуть заводские характеристики без специального оборудования создали восстановленным турбинам плохую репутацию. Также многие считают, что лучше взять неоригинальный турбокомпрессор, сделанный в Поднебесной, но, как показывает практика, «китайский» аналог только внешней формой пытается копировать оригинальную деталь, но не содержанием, и в дальнейшем такая экономия может отразиться не только на ресурсе самого агрегата, но и привести к выходу из строя двигателя автомобиля. Также специалисты отмечают, что нелегальные копии почти никогда не выдают характеристики, как у оригинального агрегата.

Поврежденные турбинные колеса

Трещина горячей части; Перегретый картридж, сломан вал ротора

Ресурс турбокомпрессора в идеальных условиях равен ресурсу самого двигателя, но на практике он больше зависит от стиля езды водителя и от качества техобслуживания автомобиля. В среднем на бензиновых двигателях ресурс турбины составляет около 150 тыс. км, на дизельных около 250-300 тыс. км. Продлить жизнь агрегата поможет частая замена масла и воздушного фильтра, использование турботаймера и отслеживание уровня масла в двигателе. Со временем она, как и любая другая деталь в автомобиле, требует диагностики и ремонта. Поскольку чаще всего турбина выходит из строя постепенно, распознать симптомы умирающего агрегата довольно сложно. Самый первый признак – это потеря мощности, появляется ощущение, что пропала тяга. Очень полезно иметь датчик давления наддува турбины, в таких случаях можно сразу заметить изменения в работе агрегата.

Еще одной визуальной составляющей изношенной турбины является дым из выхлопной системы при разгоне. Синий дым означает сгорание масла в цилиндрах. В этом случае необходимо немедленно обратиться в автосервис, вероятно, что масло в цилиндры попадает через турбину. Если она изношена, то масло попадает через холодную часть турбины во впускной коллектор.

Чаще всего выход из строя турбокомпрессора вызван не естественным износом, а внешними причинами:

Самыми частыми неисправностями турбокомпрессора считаются деформация или износ подшипников ротора. Во время работы турбины между подшипником и осью возникает масляная подушка, но в случае залива плохого или не соответствующего допуску масла, эта подушка расщепляется. Такое может произойти в том числе и из-за грязного масла в двигателе. Так, частицы абразива, песка, грязи, дисульфида молибдена, переносимые маслом, могут попасть в турбину и подвергнуть сильному износу втулки или они могут оставить след и на валу.

Турбина может выйти из строя из-за закоксования от некачественного масла, применения присадок и смешивания несовместимых масел. Не вовремя замененный масляный фильтр также может привести к образованию масляных отложений. Попадание в масло воды или топлива может привести к закупорки масляных каналов. Все это приводит к быстрому износу вала, втулок и повышенной температуре в агрегате. Диагностируется такая проблема по изменению от температуры цвета турбинного вала. Цвет ротора изменится на синий при полном или временном отключении подачи масла в турбокомпрессоре, а на подшипниках образуется потемнение и износ. Аналогичная ситуация может случиться, когда турбина работает очень долго на максимальной мощности, что часто приводит к перегреву масла в двигателе. От высокой температуры масло может полностью сгореть и закоксовать вал. Полное отсутствие смазки приводит к моментальному выходу из строя агрегата.

Турбина может выйти из строя, если давление масла ниже 1,2 кгс/см². Или давление картерных газов больше 60 мм.рт.ст. на холостых, активное попадание газов из камеры сгорания в картер двигателя препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов или из-за повышенного износа цилиндропоршневой группы.

Сам турбокомпрессор может быть перегрет из-за неправильно установленного момента зажигания у бензиновых двигателей или момента впрыска для дизельных двигателей, некачественного топлива, а также попадания масла в выпускной коллектор и его сгорание на лопатках турбины. Последнее может привести к плавлению или обрыву лопаток турбины.

В случае, когда не досмотрели, и выше приведенные факторы одновременно совпали, а такое бывает часто, ожидайте полного выхода из строя турбокомпрессора. Кроме выше указанных причин, могут быть механические поломки от посторонних предметов в полости турбокомпрессора со стороны компрессорной улитки или улитки отработанных газов, а именно от песка или прочего мусора из корпуса воздушного фильтра. На лопастях турбинного вала могут образоваться эрозии, или они могут быть полностью разрушены.

При работающем двигателе появляется посторонний шум от турбины в виде свиста или скрежета.

Турбокомпрессор может выйти из строя от неисправного редукционного клапана байпаса. Данный клапан несет предохранительную функцию, и при превышении наддува он часть выхлопных газов переспускает мимо лопаток турбины. В этот момент происходит открытие актуатора, установленного до турбины, и через него выходят выхлопные газы. Чаще всего ремонт этого узла экономически не целесообразен.

Автопроизводители устанавливают внутренний перепускной клапан, т.е. выхлопные газы выводятся непосредственно из корпуса турбины. Однако многие устанавливают внешний перепускной клапан до входа в турбину. Замена актуатора несет под собой не только саму замену, но и регулировку. Выходят из строя электронные компоненты, отвечающие за открытие и закрытие клапана, датчики наддува и сервоприводы управления турбиной. Изнашиваются шестеренки привода, что приводит к сложностям с открытием и закрытием, или выходит из строя сам электромотор привода.

Еще одной причиной преждевременного выхода из строя турбины является экстремальная эксплуатация, а именно превышение значений заводского наддува или перекрут двигателя. Обнаружить это можно по повреждениям лопастей турбины. Превышение заводских оборотов ротора свыше 200 тыс. об/мин может привести к образованию микротрещин, что потом приведет к разрушению лопастей.

В свете резкого роста курсов доллара и евро цены на турбины выросли в 2 раза. Средняя цена новой турбины составляет 40-50 тыс. рублей. Ремонт может обойтись в несколько раз дешевле. Вдобавок и количество автомобилей с турбонаддувом сильно возросло. В данный момент уже практически выровнялось соотношение легковых и грузовых турбин, поступающих в автосервисы на ремонт.

Поэтому спрос на услуги по ремонту значительно вырос. При этом конкуренция на рынке ремонта турбин находится на очень низком уровне. Крупные фирмы по ремонту турбокомпрессоров находятся только в крупных городах.

Большинство фирм не занимается капитальным ремонтом турбокомпрессоров, чаще всего они ограничиваются только заменой картриджа турбины. Даже если учитывать, что картриджи на полки магазинов попадают уже в отбалансированном виде, дополнительная проверка не помешает. Если использовать «китайские» картриджи, то больше половины из них с высоким дисбалансом, подтеканиями масла, подклиниванием вала и т.д. Использовать китайские картриджи, тем более без специального оборудования, все равно, что ходить по минному полю. Каждый картридж имеет свой параметр скорости балансировки и допуска дисбаланса. Также не специалисту будет тяжело провести диагностику на износ остальной части турбины, например, проверить посадочные места. Как единичный случай для собственного автомобиля – можно. Для производственных нужд – ни в коем случае без балансировки нельзя.

Частота вращения ротора достигает 200 тыс. оборотов в минуту, даже если был небольшой дисбаланс при сборке, то это может привести к быстрому выходу турбины из строя. При правильно проведенной балансировке дисбаланс ротора турбины не превышает несколько тысяч долей грамма.

Получается, что без специального оборудования не произвести качественный ремонт, некоторые виды турбин даже не удастся разобрать без специального инструмента. Например, существуют специальные ключи для геометрии турбин. Требуются специальные балансировочные стенды. Грузовые турбокомпрессоры балансируются в среднем до 80 000 об/мин, легковые турбокомпрессоры балансируются в среднем до 200 000 об/мин.

Балансировочные станки должны соответствовать параметрам и требованиям, которые необходимы для балансировки. Нельзя обойтись и без программатора приводов (актуаторов) турбин. Они позволяют диагностировать, копировать и передавать прошивки от одного привода другому, а также вручную изменять угол работы привода. Также потребуются токарные станки, круглошлифовальные станки и фрезерные станки.

Помимо дорогостоящего оборудования, на развитии этого направления сказывается отсутствие мастеров по такой узкой специализации. Существует только общее техническое образование, а для получения знаний по ремонту турбин следует пройти специальные курсы.

Сама турбина может ремонтироваться неограниченное количество раз. Ремонту подлежит и горячая, и холодная часть, но только если не было внешнего воздействия на них. Например, турбина может не подлежать ремонту после аварии, когда замят корпус или на нем есть трещина. Также турбина не подлежит восстановлению, если сам корпус был изготовлен с допущением брака.

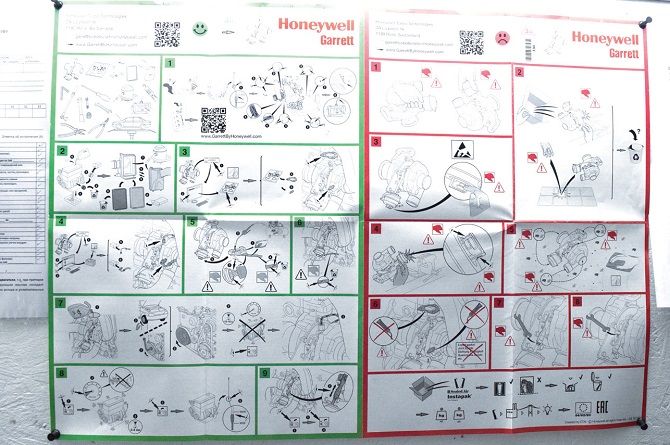

При капитальном ремонте турбина полностью разбирается, моется специальным химическим составом, и корпус подвергается пескоструйной обработке. Средний корпус растачивается в ремонтный размер или полностью заменяется. Турбинный вал проверяется на кривизну, правится и шлифуется в ремонтный размер, если это невозможно, то заменяется на новый. Вал балансируется при загрузке порядка 3 000 об/мин. Канавка турбинного вала под маслоотражающее кольцо тоже калибруется. Производится замена подшипников скольжения, если для данного компрессора отсутствуют ремонтные втулки, то они изготавливаются из бронзового сплава индивидуально. Производится замена подшипника. Ремонтируется или заменяется тарелка турбины. Заменяются маслоотражающие кольца в картридже турбины. Заменяются компрессионные кольца. На финальном этапе происходит заключительная сборка всех деталей, помещая их в общий корпус, после чего выполняется балансировка картриджа.

После сборки важно настроить правильный угол электрического клапана для турбин, оснащенных изменяемой геометрией. На стенде можно посмотреть на количество воздуха, проходящего через узел изменяемой геометрии и сравнить с эталонным значением.

В конце готовая турбина проходит цикл испытаний на специальном стенде, где ее проверяют на вибрации и на течь масла. Такой стенд имитирует работу двигателя и позволяет снизить процент брака до нуля. Если ремонт агрегата невозможен, можно изготовить гибрид турбины в родном корпусе.

Также можно усилить конструкцию или повысить производительность путем замены турбинного вала и компрессорного кольца на большие по размеру и расточки корпуса турбины.

Памятка по ремонту

В настоящее время услуга по ремонту турбин становится все более востребованной. К сожалению, профильных специальностей по этому ремеслу пока не существует. Зачастую экспертное сообщество пополняется из рядов специалистов по тепловозным турбинам, чьи свойства и принцип действия схожи с автомобильными. Однако на дальней перспективе рынку нужны будут высокопрофессиональные кадры, которые будут поставляться специальными школами подготовки.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.