ШРУСы: анализируем, эксплуатируем, ремонтируем

26 ноября 2019, Иван СОКОЛОВ

Поймать момент

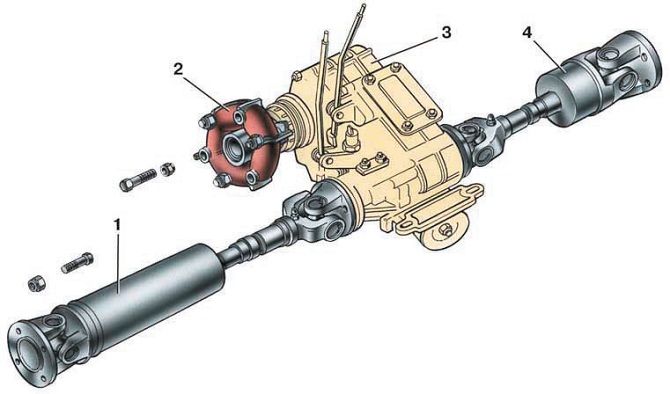

Даже системы привода архаичных, казалось бы, российских внедорожников подверглись с годами изменениям. Тот, кто хотя бы раз имел удачу прокатиться на вазовской «Ниве» (отныне «Лада 4х4»), знаком с практически легендарным звуковым и вибрационным сопровождением, которым награждает пассажиров система трансмиссии в определенном диапазоне скоростей. Это служит наглядным примером несовершенства карданной передачи, которая не может обеспечить равные угловые скорости двух валов. Благо, в одной из модернизаций, которые коснулись ВАЗ 21214М, проблема была решена: все внедорожники получили шарниры равных угловых скоростей. Та же участь коснулась и обновленного «Соболь 4х4», в переднем мосту которого теперь стоят ШРУСы вместо крестовин.

Причины выхода из строя ШРУСов

Одни из важных вопросов, которые сегодня хотелось бы затронуть, — каков ресурс ШРУСов и какие факторы сказываются на их надежности? По-хорошему, ресурс шарниров равных угловых скоростей у современных автомобилей (при соблюдении герметичности чехла) очень велик и сопоставим с ресурсом самого автомобиля. Однако в реальности дело обстоит несколько иначе: существует весьма внушительный список факторов, которые могут сильно сократить жизнь этого узла. Разберем наиболее важные из них.

• Условия эксплуатации

Резкое трогание с места, торможение, быстрая езда по пересеченной местности, агрессивная езда с резкими маневрами — все это в той или иной мере может сказаться на ресурсе узла. Особенно опасна высокая скорость вращения колес при вывернутом до упора рулевом колесе. Дело в том, что при больших углах поворота максимальный передаваемый шарниром крутящий момент значительно меньше, чем при малых углах поворота. Кроме того, жизнь ШРУСу не продлевает частая и жесткая езда по пересеченной местности, где шарнир может испытывать повышенные нагрузки, а его элементы могут быть повреждены о камни и ветки.

• Изменение конструкции авто

Часто быстрому выходу из строя ШРУСов предшествует тюнинг, особенно внедорожный. Наиболее частые причины уменьшения ресурса шарнира — увеличение размерности и веса колес, превышение полной массы автомобиля, увеличение дорожного просвета. В последнем случае ШРУСы в приводах колес и в трансмиссии работают на бо́льших углах, чем было рассчитано заводом-изготовителем (чтобы снизить нагрузку на ШРУСы, помогает изменение передаточного отношения в главных парах мостов). На надежность шарниров также влияет повышение мощности двигателя и его крутящего момента.

• Повреждения пыльника ШРУСа

Этот фактор стоит несколько особняком, так как не всегда зависит от условий эксплуатации: пыльник может порваться из-за конструктивного дефекта, от внешних факторов, а также по причине своего естественного износа. Следить за его целостностью эксперты советуют при каждом прохождении ТО, так как его повреждение в значительной мере ускоряет процесс износа узла — из-за попадания воды, песка и грязи внутрь, а также из-за потери смазки. Если при осмотре обнаружены трещины или сильные потертости, а сам чехол при этом сохраняет герметичность, то можно обойтись заменой чехла, хомутов, и смазки. В случае, если разрушились хомуты крепления или чехол порван, сервисмены рекомендуют менять шарнир целиком.

• Культура производства

ШРУС — технологически сложное изделие, требующее высококлассного металлургического производства. Токарная обработка, индуктивная закалка, отпуск, финишная обработка — все этапы требуют дорогостоящего оборудования, высокой культуры производства и качественного сырья. Кроме того, на производстве в обязательном порядке должна находиться испытательная лаборатория, а на всех этапах производства детали будущего узла должны подвергаться строгому контролю. К примеру, обоймы ШРУСов должны проходить дефектоскопию с помощью люминесцентной жидкости и ультрафиолета, в лучах которого могут быть обнаружены микротрещины. Следовательно, при покупке новой детали не стоит руководствоваться только ценой запчастей: многие бренды, выпускающие откровенно бюджетную продукцию, не обладают необходимыми компетенциями в производстве.

• Конструктивные недостатки

У каждого механика, кто не первый год занимается слесарными работами, наверняка есть свой список проблемных моделей авто с не самыми надежными системами привода. Так, одни из самых популярных автомобилей на российском рынке — Hyundai Solaris (RB), Kia Rio (UB/QB) и Kia cee`d первого поколения — были замечены в слабой конструкции пыльников ШРУСов, которые могли начать травить смазку уже через 60–80 тыс. км. Не уследишь за этим моментом — придется в скором времени раскошелиться на покупку и замену привода. Honda Сivic восьмого поколения, в свою очередь, запомнились тем, что уже при 100–140 тыс. км могли побеспокоить владельцев хрустами и подклиниванием внутренних правых приводов. В Toyota Camry XV40 с шестицилиндровыми моторами после 90 тыс. км нередко выходили из строя наружные ШРУСы, которые шли в сборе с полуосью. Подобных примеров довольно много.

• Низкая квалификация СТО

Пожалуй, один из наиболее важных факторов при замене узла — высокий профессионализм механика, который будет проводить снятие и установку ШРУСов. Отсутствие соответствующего оборудования и навыков может привести к поломке дорогостоящего элемента буквально после первых метров после выезда автомобиля из ворот СТО.

Березин Артем,

Березин Артем,

технический специалист HOLA™

Не секрет, что приводные валы и ШРУСы в частности, хоть и имеют относительно простую конструкцию, являются важной деталью трансмиссии. Их задача заключается в передаче крутящего момента от коробки передач непосредственно на ведущие колеса, обеспечивая вращение при разных углах поворота колеса. В настоящее время наиболее применимы шестишариковые и шарниры типа трипоид, которые появились на свет в начале прошлого столетия благодаря изобретениям и дальнейшему развитию идей Карла Вейсса и Альфреда Рцеппа, истоки и предпосылки создания которых уходят в далекое прошлое, а именно во времена Древней Греции, к появлению карданова подвеса.

Сегодня непростые условия стабильной работы и обеспечение долговечности достигаются вполне простой конструкцией: в шарнирах Рцеппа это корпус, обойма, шесть шариков и сепаратор, а в трипоиде — корпус с трехлучевой вилкой, полусферическими роликами на игольчатых подшипниках, движущиеся по специальным канавкам, которые обеспечивают продольное смещение и необходимый угол поворота шарнира. Несмотря на то что с прошлого столетия конструкция деталей практически не претерпела особых изменений (разве что добавилось кольцо ABS), в современных технологичных и мощных автомобилях шарнир должен иметь высокий запас прочности и надежности. Но дешевый металл, скудное количество добавок, дешевое и несертифицированное производство могут доставить потребителю ряд неудобств, более того, эти неудобства напрямую связаны с безопасностью. Именно поэтому строгий контроль используемого сырья и материалов на всех этапах производственных процессов в совокупности с собственной системой контроля качества готовой продукции обеспечили одинаково высокие технические характеристики ШРУСов HOLA™, ведь безопасность имеет самый высокий приоритет.

С фокусом на качестве ШРУСы HOLA™ создаются на сертифицированных по IATF 16949:2016 производствах, по технологии G’Fix — это технологии обработки металла, когда поверхности контактирующих элементов подвергаются упрочнению токами высокой частоты, а используемая в производстве конструкционная легированная сталь проходит термическую обработку до твердости 62 HRC. Дорожки качения имеют эллиптический профиль, увеличивая до двух количество точек касания шариков, позволяя эффективно распределить нагрузку при ускорении и экстренном торможении автомобиля. Сами шарики проходят метод селективного отбора — так обеспечивается их абсолютная соразмерность, которая ставит точку в вопросе возможного разрушения дорожек качения. Стоит отметить и методику производства пыльников C’Flex. Мы знаем, что с течением времени резиновые изделия разрушаются. Вследствие наиболее неблагоприятных изменений, таких как старение и дубение, снижается эластичность, появляется хрупкость. Именно поэтому инженеры HOLA™ так много внимания уделили технологии производства пыльников. Специальный состав, включающий особые добавки, органические агенты, наполнители и стабилизаторы, позволяет пыльнику быть стойким к старению и внешним агрессивным средам, быть эластичным в широком диапазоне температур, гарантируя высокую прочность и ресурс, надежно защищая ШРУСы от внешней среды.

Технологии G’Fix и C’Flex дополняют друг друга и направлены на обеспечение надежной и длительной работы узла. Корректная установка этих компонентов крайне важна. Именно поэтому для каждой модели автомобиля в коробке всегда есть весь монтажный набор: пыльник, хомуты, пластичная смазка (разная для типа Рцеппа и трипоида) с высоким показателем температуры каплепадения, крепежная гайка или болт.

К сожалению, в сегодняшних реалиях качество подготовки специалистов независимых СТО хромает, особенно это прослеживается в регионах, когда недобросовестные сотрудники в погоне за нормо-часами лечат одно, да калечат другое. Экономя время, механики, пытаясь снять прикипевший ШРУС с привода, беспощадно выбивают его молотком, упирая, например, в подрамник, при этом создавая колоссальную нагрузку на внутренний трипоид, вследствие чего он разбивается в два счета. В разы увеличивается также шанс повредить шлицы вала. Поставили новый, прикрутили колеса — и все, пусть ждет своего хозяина, ведь другие машины еще делать надо…

А всего-то нужно было обратиться не к опыту, а к технологической карте, снять привод, зажать в тисках и демонтировать гранату с помощью съемника. Фактическое время работы, конечно, несколько увеличится, но клиент не вернется с рекламацией, не разочаруется в качестве услуг, а для специалиста СТО появится возможность проверить и внутренний ШРУС и дать рекомендации владельцу. Поэтому верная установка всегда является отражением уровня мастерства и профессиональной подготовки механика, ведь даже самый технологичный продукт можно загубить грубым, первобытным подходом.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.