вРеменнАя мера

27 октября 2015, Виктория СМИРНОВА

Журнал «КУЗОВ» продолжает опрашивать представителей автокомпонентной отрасли об инновациях в производстве запчастей и расходных материалов. На этот раз под прицел редакции попали ремни ГРМ. Этот интерес обоснован, ведь при покупке подержанного автомобиля с ременным приводом разумные автолюбители наиболее беспокоятся о состоянии именно этой детали. Каким образом изменился ремень навесного оборудования за последние несколько десятилетий – в беседах с постоянными экспертами журнала.

Как устроен ремень? Насколько конструкция современного зубчатого ремня отличается от устройства его «прародителей»?

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– Только на первый взгляд ремень ГРМ принципиально не изменился за 50 лет своего существования. На самом деле его конструкция подверглась серьезной доработке по сравнению с первыми серийными образцами 60-х годов. В первую очередь здесь речь идет об оптимизации профиля зуба и использовании более совершенных материалов. Как и полвека тому назад, тело ремня и его зубья изготавливаются из синтетического каучука. Внутри находятся кордовые нити, придающие ремню прочность и нерастяжимость.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

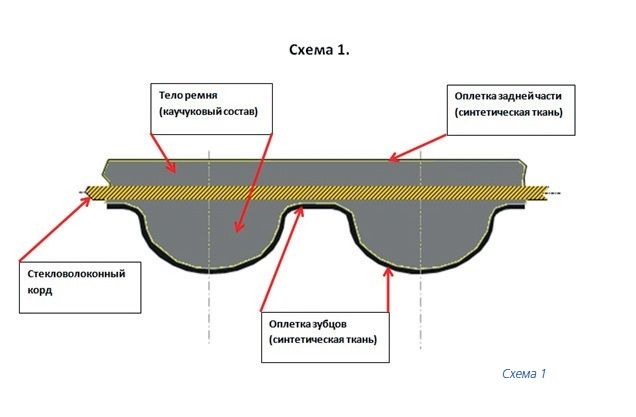

– Конструкцию зубчатого ремня привода ГРМ можно представить в виде схемы (1). Тело ремня состоит из нескольких слоев синтетических каучуков, высокопрочных кабелей несущего корда, тканевой оплетки зубцов, а также в некоторых случаях тканевой оплетки задней части (спинки) ремня. Основным отличием современного ремня от прародителя являются материалы его компонентов. Но есть разница и в конструкции. Самые первые зубчатые ремни не имели тканевой оплетки зубцов, призванной повысить износостойкость ремня. Также не сразу стала применяться парная навивка кабелей корда. Изначально все кабели были заплетены в одном направлении, что приводило к сползанию ремня по шкиву под действием силы натяжения.

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

– Конструкция ремней ГРМ выбирается, исходя из их функций. Основная задача ремня ГРМ – синхронная передача крутящего момента. Отсюда вытекает необходимость сделать ремень стойким к растяжению. Этому способствует корд, который находится внутри ремня. Корд в зубчатых ремнях Dayco, предназначенный для сопротивления растяжению ремня в направлении его работы, выполнен из стекловолокон, скрученных в нити. За счет них и достигается стойкость ремней к растяжению. Для предотвращения проскальзывания в процессе эксплуатации, волокна скручиваются в противоположных направлениях (S и Z), а нити внутри ремня – поочередно по спирали. Стоит обратить внимание на то, что, будучи стойким к растяжению, стекловолоконный корд достаточно хрупок.

Отсюда вытекают правила обращения с ремнем ГРМ:

- никогда не сгибать, не выворачивать и не скручивать зубчатый ремень;

- не натягивать ремень на направляющий ролик;

- не использовать для монтажа несоответствующий инструмент (отвертки, рычаги и т.п.).

Из чего изготавливается начинка и оболочка ремня ГРМ? Каким образом в конструкции находят применение стекловолокно, синтетический каучук и другие новейшие материалы. Из какого основного материала преимущественно состоят ремни?

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– Резиновая смесь ремня ГРМ примерно на 60% состоит из синтетического каучука, 30% составляет технический углерод (именно этот материал придает ремню «радикально черный цвет») с волокнами арамида или кевлара для упрочнения материала. Оставшиеся 10% – присадки, помогающие контролировать процесс вулканизации.

Еще в 60-х годах прошлого века быстро разочаровавшись в стальной проволоке, инженеры остановили свой выбор на стекловолокне, как стандартном материале кордовых нитей ремня ГРМ. С тех пор стекловолокно тоже прошло несколько ступеней развития. Современные нити корда выдерживают нагрузку в 2,5 раза большую, чем их предшественники.

В наше время рабочая поверхность зубьев, а в некоторых случаях и тыльная, покрыта полиамидной тканью. Часто для лучшей износостойкости зубья дополнительно обрабатываются тефлоном.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

– До середины 80-х годов основным материалом, из которого состояло тело ремня, были хлоропреновые каучуки. Однако прогресс не стоял на месте, и требования автопроизводителей к ремням неуклонно росли, что привело к использованию более совершенного материала – бутадиен-нитрильных каучуков. На сегодняшний день в линейке зубчатых ремней компании Gates присутствуют ремни как из хлоропрена, так и нитрильные, в зависимости от области применения. Нити, из которых сплетены кабели корда, выполнены из стекловолокна. Данный материал обладает большим сопротивлением растяжению и разрыву при минимальной толщине нити.

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

– Если посмотреть на современный ремень привода системы газораспределения (ГРМ) в разрезе, становится очевидным, что это не просто кусок резины. Ремень состоит из нескольких слоев. Внешний слой – полихлоропреновая смесь, дает ремню стойкость к высоким температурам и износу; внутри находится стойкий к растяжению высокопрочный корд из стекловолокна; далее – двухслойная тканевая прослойка: внешний слой стойкий к разрыву, а внутренний – к абразивному износу.

Какие инженерные решения и химические добавки, призванные увеличить срок службы, использует ваша компания в производстве ремней?

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– У ContiTech есть свои рецептуры и ноу-хау в производстве резиновых смесей, которыми мы гордимся и которые держим в секрете. Не является секретом лишь то, что современный и качественный ремень ГРМ должен производиться из высоконасыщенного нитрила или бутадиен-нитрильного каучука (NBR, HNBR). Этот вид синтетических каучуков стал оттеснять на второй план неопреновый (хлоропреновый) каучук еще в конце 80-х годов, когда повысились требования к термостойкости ремней. Температура под кожухом ременного отсека возрастала по мере того, как моторы становились все более мощными, а температурная деградация HNBR проходит в десять раз медленнее, чем у хлоропрена.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

– Основные преимущества бутадиен-нитрильных каучуков – более широкий диапазон рабочих температур и повышенная износостойкость по сравнению с хлоропреном. Нитрильный ремень может работать при температурах до 170 °С, что значительно повышает порог теплового старения, в то время как для хлоропрена пределом является 120 °С. Нитрильный ремень также намного более устойчив к динамическим нагрузкам. Все это позволяет достигать ресурсного пробега такого ремня до 300 000 км по сравнению с предельными 100 000 км для хлоропренового. Также в состав резинового компаунда добавляются различные химические добавки, которые повышают устойчивость ремня к воздействию масла, бензина, озона.

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

– Технологи постоянно работают над процессом улучшения смеси, из которой состоит структура ремней ГРМ. Из основных можно выделить следующие:

- Хлоропреновая смесь (NN): стандартное качество, производство с применением производных серы. Ремни из хлоропреновой смеси предназначены для установки на двигатели небольшой мощности, где ремень не подвергается действию высоких нагрузок и температур.

- Структура HSN: высоконасыщенная нитриловая резиновая смесь (HSN = High Saturated Nitrile) обладает большей стойкостью к высоким температурам (до 130 °С) и нагрузкам. Применяются в дизельных и бензиновых двигателях большой мощности.

- Структура HT: ремни HT с тканью, покрытой тонким слоем тефлона, материала с высоким сопротивлением абразивному износу, спроектирован для снижения до минимума износа ткани слоя и боковых кромок зубьев и максимально эффективной работы ремня. Эта структура гарантирует максимальный срок службы и эффективность ремня на двигателях с повышенным давлением впрыска. Для некоторых областей применения на ремне предусмотрено наличие ткани на спинке увеличения сопротивления износу.

Из какого материала сделаны зубцы, и каким образом они крепятся к самому ремню? Какой формой профиля могут обладать зубцы в конструкции ваших ремней ГРМ? В чем преимущество именно такой формы?

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– Зубья ремня составляют с ремнем единое целое. Это – необходимое условие прочности и долговечности ремня. Дело в том, что в процессе вулканизации, проходящем под давлением и при высокой температуре, слой «сырой» резиновой смеси продавливается сквозь кордовые нити и, затвердевая, формирует зубья ремня ГРМ. Геометрию ремня: профиль зуба, количество зубьев, шаг определяет оправка, используемая при производстве ремня. Как я уже говорил, профиль зуба эволюционировал, следуя запросам конструкторов двигателей: типичный для 60-х годов прошлого века трапециевидный профиль зуба теперь почти не встречается, ему на смену пришли криволинейные профили HTD и STD, а также параболические виды профилей (с выемкой на вершине зуба). Благодаря оптимизации формы удалось увеличить нагрузочную способность ремня и снизить шумность.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

– Бытует мнение, что зубцы ремня сделаны из материала отличного от состава остального тела ремня, и отдельно крепятся к самому ремню. Это не так. Изначально до процесса вулканизации ремень плоский и представляет собой некий «пирог» из слоев резинового компаунда, кабелей корда и тканевой оплетки зубцов. При вулканизации на специальной форме, имеющей необходимый профиль зубца, под воздействием температуры и давления между слоями возникает адгезия, а рабочая поверхность ремня обретает зубчатую форму соответствующего профиля. Таким образом ремень становится единым целым. По форме зубца можно выделить 3 вида профиля: классический трапециевидный, округлый, сложный. Зачастую форма зуба диктуется конструктивом зубчатых шкивов, особенно в случае со сложным профилем. Наибольшее распространение сегодня получила округлая форма зубца, т.к. она имеет наиболее равномерное распределение нагрузки по профилю. Это снижает склонность ремня к перескоку и отрыву зубцов, а также снижает уровень шума при работе.

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

– Зубья в ремнях Dayco выполнены из полихлоропрена или высокотемпературной нитриловой смеси (HSN) и обладают высокой стойкостью к срезу, хорошей эластичностью для надежного зацепления со шкивами.

В Европе уже несколько лет массово производятся моторы, срок службы ремня ГРМ которых рассчитан на весь срок эксплуатации двигателя. Однако в России на этих моторах по-прежнему рекомендуется менять ремень раз в 100 000 км пробега из-за сурового климата. Расскажите подробнее, какие внешние факторы наиболее разрушительно влияют на ремень ГРМ.

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– Интервалы замены ремня задаются автомобилестроителем. Так, если автомобилестроительная компания официально рекомендует снижать интервалы для нашего рынка (как последствие более жестких климатических условий), то следует прислушаться и следовать обновленным требованиям.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

Компания Gates рекомендует проводить обслуживание приводов ГРМ с частотой, регламентируемой автопроизводителем для данной конкретной модели двигателя. Очевидно, что климатические условия в России заметно отличаются от европейских, особенно в регионах с резко-континентальным климатом, где годовые перепады температур могут составлять до 80-90°С. И дело не только в самой температуре. В условиях суровой сибирской зимы двигатель иной раз может работать месяцами без остановки, т.к. запустить мотор при -40°С может быть большой проблемой. Стоит отметить, что и уровень сервиса в России, к сожалению, пока не дотягивает до европейского, поскольку у нас до сих пор преобладают «гаражные» сервисы, где все делается, что называется, на глазок. В европейских же странах автосервис находится на гораздо более профессиональном уровне. А ремень ГРМ очень чувствителен к корректности установки.

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

– В современных двигателях ремни работают в тяжелых условиях и при высоких нагрузках, которые еще недавно трудно было представить: высокое давление впрыска топлива в дизельных двигателях, которое может превышать 2 000 Бар; многоклапанные двигатели с двумя распредвалами, как следствие – повышенные нагрузки; рабочая температура высокомощных двигателей достигает 120°C. Ремни при этом должны удовлетворять следующим требованиям: низкий уровень шума; очень строгие размерные допуски; минимальное изменение длины ремня в процессе эксплуатации; высокая износостойкость; повышенный срок службы.

Для решения проблемы Dayco предлагает ремни HT, которые обеспечивают точное и постоянное зацепление между различными элементами передачи даже в условиях повышенных нагрузок и высоких температур, поскольку они изготовлены из материалов с улучшенными свойствами и покрыты тефлоновой пленкой (ПТФЭ) белого цвета. Ремни используются в двигателях Audi/VW TDI , Ford TDCi, PSA HDI, Renault Dci и Fiat JTD. С недавнего времени Dayco стало производить ремни HT и для автомобилей ВАЗ – Приора и Гранта.

В каких комплектациях вы реализуете ремонтные наборы ГРМ?

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– Наши комплекты ГРМ содержат все компоненты, которые автомобилестроитель считает обязательными к замене, включая крепеж. Есть отдельная линейка комплектов с водяным насосом. Такие комплекты предлагаются на двигатели, где помпа приводится ремнем ГРМ, либо где ее приходится демонтировать при замене ремня ГРМ, как например, у некоторых моделей Ford.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

– В нашем ассортименте есть три вида ремкомплектов. Самый простой состоит из всех необходимых ремней, натяжных и направляющих роликов. Далее мы предлагаем комплекты, содержащие в дополнение ко всему насос охлаждающей жидкости. И последняя на сегодняшний день новинка – это комплекты с водяным насосом и термостатом для двигателей, где термостат расположен непосредственно за приводом ГРМ.

Игорь Коричнев, глава представительства Дейко Юроп Срл.:

– Должная надежность, безопасность и срок службы системы привода ГРМ могут быть достигнуты только при своевременной замене всех компонентов привода – ремня, натяжителя и направляющего ролика. Более того, если в привод ГРМ включена водяная помпа, она также подлежит замене при обслуживании привода ГРМ для обеспечения надежности и длительного срока службы всей системы.

Компания Dayco всегда стремится удовлетворить самые последние потребности рынка и поэтому предлагает своим клиентам новую товарную серию: КОМПЛЕКТ TB SET – комплект газораспределительных ремней. Новая товарная серия Dayco представлена специальными комплектами, разработанными для двигателей с двумя распределительными ремнями. В ассортименте – комплекты для самого широкого ряда европейских, американских, корейских и японских автомобилей; в них можно найти ремни Dayco, изготовленные из тефлона HT (высокотемпературный ПТФЭ) или нитрила HSN (высоконасыщенный нитрил) – в зависимости от проектных решений автомобилестроительных компаний.

Таким образом, у нас можно приобрести как отдельные компоненты привода системы газораспределения, так и ремонтные комплекты, состоящие из ремня, роликов, натяжителей, комплекты, в которых присутствует еще и водяной насос, а также комплекты, состоящие только из ремней ГРМ (TB SET).

Каким образом ваша компания доносит свои рекомендации по замене и обслуживанию ремней до рядовых СТО и автолюбителей?

Алексей Прусаков, региональный менеджер по продажам компании ContiTech:

– С помощью наших дистрибьюторов мы регулярно проводим технические семинары для автомастерских. Также в сети существует портал www.contitech.de/pic, содержащий полную информацию обо всех артикулах ContiTech, включая инструкцию по установке и технические советы. Там же есть каталог для подбора по автомобилю. Недавно для пользователей смартфонов выпущено бесплатное приложение ContiDrive, которое планируется русифицировать в ближайшее время.

Алексей Безобразов, специалист по технической поддержке, Гейтс СНГ:

– Компания Gates оказывает своим клиентам всестороннюю техническую поддержку. Свои технические рекомендации мы предоставляем с помощью технических бюллетеней, через онлайн каталог по подбору запчастей, в виде печатных каталогов, руководств по устранению неисправностей, буклетов, листовок. Мы регулярно проводим обучающие семинары для сотрудников СТО и магазинов запчастей во всех регионах России и в странах СНГ. Готовятся к запуску программы по авторизации СТО и розницы, направленные на поддержку независимых сервисных станций и магазинов и в конечном итоге на повышение уровня качества предоставляемых ими услуг.

Комментарии

Рекомендованные статьи

11 сентября 2013

8 декабря 2015

27 апреля 2021

20 ноября 2023

23 мая 2017

28 августа 2023

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.