Технология нанесения защитного покрытия для кузова «Барибал». Результаты – просто блеск!

23 июня 2011, Александр ФИЛОНОВ

Трудно найти автовладельца, который не хотел бы, чтобы кузов его автомобиля сиял высоким глянцем. Между тем обычные лаки особой стойкостью к химическим, физическим и механическим воздействиям не отличаются. Даже бесконтактные мойки довольно скоро ведут к появлению на ЛКП голограмм и рисок, не говоря уж о гравии и песке наших не самых опрятных дорог. И предложить им хорошую альтернативу в виде дополнительного защитного покрытия, обеспечивающего и высокий глянец, и стойкость к воздействиям, – дело для СТО не только разумное, но и выгодное.

Речь идет о защитных покрытиях, выходящих на рынок под торговой маркой «Барибал». Профессиональная линейка этих материалов включает покрытия Vecdor 1 К X-RC, Vecdor 1 К X-SC, Vecdor 2 К X-RC и Vecdor 2 К X-SC. Все они представляют собой двухкомпонентные покрытия на основе наноструктурированной смолы, предназначенные для защиты ЛКП, металлических и пластиковых деталей от царапин и сколов, обладают самоочищающимися и водоотталкивающими свойствами, способны к самовосстановлению покрытия после мелких повреждений («затягиванию» царапин). При благоприятных условиях срок службы покрытия достигает 10 лет.

Убедительным аргументом для клиента в пользу подобного покрытия может послужить прежде всего то обстоятельство, что оно обеспечивает зеркальный блеск не только на первое время после обработки, но и на многие годы благодаря свойству «самозатягивания» царапин, причем весьма обширных – даже оставленных, например, монетой. И при этом обеспечивает ЛКП химическую и механическую защиту не хуже, а то и лучше, чем бронировочные пленки.

Подробнее о том, как удалить царапины с пластика в автомобиле.

Следует сразу подчеркнуть, что материалы эти предназначены исключительно для профессионалов и в мелкой таре даже не выпускаются, поскольку самостоятельное их нанесение может привести к довольно прискорбным результатам. В случае включения услуги по нанесению этих покрытий в предложение СТО следует также позаботиться о месте для хранения материала.

|

|

Андрей Левошко, директор компании «Барибал». |

Технология работы весьма проста, хотя и требует профессиональных навыков. В ее тонкости нас посвятил директор компании «Барибал» Андрей Левошко. Как правило, опытные подготовщики и маляры осваивают работу без каких-либо проблем, так как она мало чем отличается от традиционного нанесения лакового покрытия. Спектр оборудования тоже не требует никакой экзотики: шлифки, шлифмашинки и окрасочные пистолеты HVLP/LVLP. Окрасочная камера и помещение для работ должны быть хорошо проветриваемыми, чтобы работники не вдыхали сольвенты. Вот, собственно, и все.

Далее следуют только расходные материалы: абразивы, обезжириватель и собственно сам состав.

Начинается процедура традиционно – с мойки машины, арматурных работ и (в случае необходимости) локального ремонта ЛКП.

Далее необходимо ЛКП заматировать для повышения адгезии, постепенно переходя от градации 1000 до 2000.

|

|

Естественно, защита металлических и пластиковых деталей, не подлежащих обработке, а также стекол от напыла делается традиционным способом.

После абразивной обработки проводится обезжиривание любым подходящим хорошим растворителем (например, прекрасно подходит 646, но ради защиты органов дыхания работников предпочтительны менее агрессивные), готовится состав путем смешивания компонентов в пропорции 1 : 1 (по объему). С этого момента надо работать быстро, так как до загустения готовой смеси в запасе лишь около 20 минут.

Кроме того, если обрабатываются фары, то после обезжиривания необходима еще одна операция – нанесение так называемого промоутера (аналог праймера), повышающего степень адгезии материала к пластику или стеклу.

Напыление делается традиционным способом в 1,5 слоя при давлении воздуха 1,8–2,1 бар с выдержкой между слоями около 5 минут, причем высыхания первого слоя можно не ждать, работая по методу «мокрым по мокрому». Единственная оговорка: состав менее вязок, чем традиционные лаки, и требует некоторого навыка со стороны маляра.

Напыление делается традиционным способом в 1,5 слоя при давлении воздуха 1,8–2,1 бар с выдержкой между слоями около 5 минут, причем высыхания первого слоя можно не ждать, работая по методу «мокрым по мокрому». Единственная оговорка: состав менее вязок, чем традиционные лаки, и требует некоторого навыка со стороны маляра.

По окончании нанесения второго слоя проводится сушка – либо при комнатной температуре в течение 12 часов, либо в окрасочно-сушильной камере при 60°С в течение 20 минут. Возможно также использование ИК-ламп.

Пользоваться автомобилем можно уже через 6–7 часов после нанесения при влажности в помещении 60%.

По истечении 12–24 часов в зависимости от температуры и влажности в помещении при наличии дефектов покрытия – внедрений пыли или ворса, шагрени, перепыла – можно провести окончательную полировку, но при работе в чистом помещении она зачастую не требуется благодаря хорошему растеканию состава по поверхности. Все заявленные свойства по прочности и жесткости покрытие приобретает через 7 дней после нанесения.

|

|

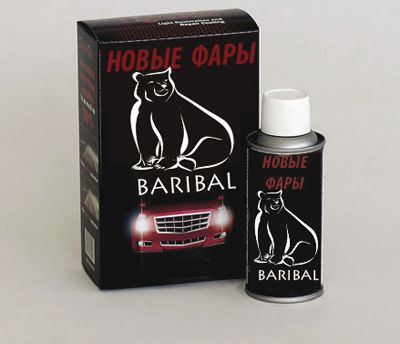

Средство «Барибал» для обработки фар. |

При наличии постоянного притока клиентов бригада из 2 человек может обработать за смену 2–3 автомобиля. При этом расход материала составляет около 100 мл на 1 м2 поверхности кузова, т. е. около 1,8 л на автомобиль S-класса.

Следует также упомянуть об опции по защитному просветляющему покрытию для фар «Барибал», поставляемому в виде однокомпонентного состава в одноразовых аэрозольных баллонах. Обрабатывать им можно и пластиковые, и стеклянные фары, достигая буквально хрустальной их прозрачности.

Вначале фару необходимо заматировать абразивом градации 600 до полной непрозрачности, после обезжирить и нанести состав. Отверждение требует ультрафиолета: на улице в солнечный день 10–15 минут, в помещении с помощью УФ-лампы – около получаса. Одного такого баллона хватает на 7(!) пар фар.

Особенно приятна эта опция тем, что оказывать такую услугу можно не только в МКЦ, но и на мойке, причем норма прибыли весьма высока.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.