Сварка кузова автомобиля. Виды сварки

17 октября 2014, Максим Шикунов

Самый большой, самый дорогой и самый ответственный узел легкового автомобиля – его кузов. Он определяет не только основные потребительские свойства (скорость, комфорт, эстетическое восприятие автомобиля в целом и т. д.), но и безопасность водителя и пассажиров. Поэтому требования к кузову неуклонно повышаются.

Автомобильный мир меняется, и корпуса новых автомобилей становятся все сложнее. Соперничество в сфере пассивной безопасности побуждает автомобилестроителей тесно сотрудничать с металлургами, разрабатывающими новые виды и технологии стали. Это приводит к появлению новых методов работы для специалистов по ремонту автомобильных кузовов.

Развитие свойств сталей в автомобильной промышленности нацелено на повышение уровня безопасности.

Свойства стали делятся на три основные категории: механические, физические и химические. Потребительские требования складываются из следующих характеристик:

■ Ковкость – способность металла к обработке до состояния тонкого листа, который можно гнуть, штамповать в горячем или холодном состоянии, ковать и прокатывать.

■ Упругость – способность деформироваться под воздействием силы и снова принимать первоначальную форму.

■ Растяжение – остаточная деформация при растяжении стали. При длительном растяжении возможен разрыв стали.

■ Вязкость – свойство растягиваться без разрыва. Например, из 1 г серебра можно вытянуть проволоку длиной 2 км.

■ Прочность – предел прочности металла. Воздействие может быть растяжением, сжатием, кручением, сдвигом.

■ Твердость – сопротивление металла вдавливанию внешнего элемента.

■ Плавкость стали – свойство перехода из твердого состояния в жидкое, характер и температура плавки.

■ Коррозионная стойкость – сопротивление металла химическому воздействию.

Современные металлы

Современные металлы

Автомобилестроители предъявляют свои требования к стали и работают в двух направлениях: увеличение жесткости кузова автомобилей, чтобы демонстрировать лучшие показатели при краш-тестах, и облегчение конструкции автомобиля, чтобы снизить расход топлива и, следовательно, уменьшить количество выбросов углекислого газа (CO2).

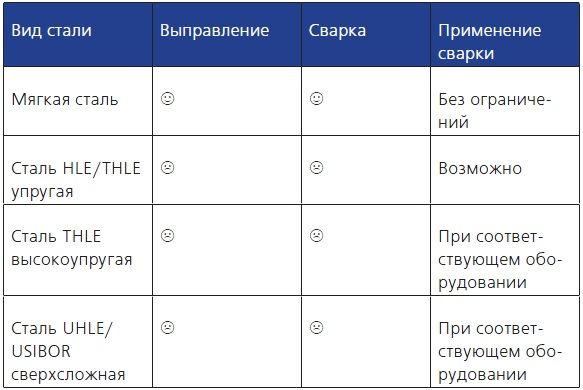

■ Мягкая сталь: широко используется в автомобильной промышленности, составляет лишь 20% автомобиля, служит в основном для облицовки, называемой «кожей». Механическая прочность порядка 200 MПa. Используется при традиционных способах сварки.

■ Стали HLE (Haute Limite Elastique – высокая степень упругости) или DP (Dual Phase): являются основой всех новых высокопрочных сталей, которые используются в современном автомобилестроении. Различаются по способу производства, применения и деформации. Механическая прочность находится в пределах 200–600 MПa. Часто используются для изготовления структуры кузова автомобилей.

■ Стали USIBOR, TRIP или многофазные: эти стали последнего поколения были дообработаны с целью увеличения прочности до 1600 MПa. В основном применяются для создания противоударных зон в кузове автомобиля.

Преимущества и недостатки применения высокотехнологических сталей

ПРЕИМУЩЕСТВА:

■ Создание более легких автомобилей.

■ Повышение стойкости автомобилей к сильным ударам.

■ Снижение количества элементов прочности в автомобиле.

■ Улучшение устойчивости элементов оболочки в случае городских аварий.

■ Улучшение управляемости автомобиля благодаря повышению жесткости кузова и устойчивости к кручению.

НЕДОСТАТКИ:

■ Усложнение процесса производства стали HR.

■ Снижение коэффициента прочности при сильном нагреве.

■ Применение соответствующего оборудования и современных методов работы на СТО.

■ Обязательная замена элементов структуры кузова в случае повреждения.

■ Запрет на выправление элементов структуры кузова

■ Запрет на использование полуавтоматического сварочного аппарата со стальной проволокой.

Учитывая развитие технических характеристик используемых материалов, сегодня, как никогда, важно соблюдать указания автомобилестроителей.

Ремонт, во время которого не были учтены эти указания, приведет к ослаблению структуры кузова и салона и снижению уровня безопасности пассажиров.

В современной Европе использовать при ремонте автомобилей сварочное оборудование, не отвечающее новым технологиям, – значит подвергать бизнес огромному риску. В случае аварии, вызванной нарушением целостности сварного элемента, владелец автосервиса, а также представители страховой компании рискуют оказаться под судом.

Отдавая автомобиль в кузовной ремонт, мы рассчитываем получить его обратно в состоянии «как до аварии». А это значит, автомобиль должен пройти различные этапы ремонта, при котором будут использоваться современная контактная сварка, клещи для контактной сварки и надежная точечная сварка.

Современные технологии

Сварка способствует нагреву металлов. Полуавтоматической сваркой ММА сварной шов подвергается слишком высокой температуре в течение длительного времени, при этом его механическая прочность снижается более чем на 50%. При контактной сварке область воздействия в разы меньше. Вот почему при производстве кузова автомобиля используется точечная контактная сварка, а в определенных случаях – сварка-пайка медным сплавом.

Пайка MIG позволяет работать при более низкой температуре (менее 1000°C), чем при сварке ММА (1500°C), что уменьшает деформацию соединенных частей. Материалы соединены только путем расплава материала припоя (CuSi3 или CuAl8). Пайка MIG находит обширное применение в кузовном ремонте, так как цинковое покрытие стальных листов при этом не повреждается.

ULSAB как альтернатива алюминию

Стремясь найти замену алюминию, изготовители сталей разработали сверхсложные сплавы, такие как ULSAB (Ultra Light Steel Auto Body).

ULSAB – это в большей степени принцип, позволяющий автомобилестроителям решить проблему соединения деталей при уменьшении веса элементов на 40%.

Для этого используется метод составных листовых заготовок или соединение лазером различных видов сталей разной толщины (Tailored Blanks). Полученные таким образом листовые заготовки штампуют для получения целой детали.

Данные детали неремонтопригодны и заменяются целиком, соединение с кузовом разрешено только аппаратами контактной сварки определенной мощности или посредством сварки-пайки медным сплавом при «низких» темрературах, не изменяющих структуру сталей (отпуск).

Особенности ремонта

Сварка сопротивлением, или контактная сварка, – это соединение нескольких листов металла с использованием эффекта Джоуля.

1. Этап подхода и сжатия

Этот этап очень важен для производства точечной сварки. Необходимо соединить листы металла и обеспечить требуемую силу сжатия. Неплотное соединение может привести к прожигу металла, а чрезмерное сжатие тонкого металла не позволит произвести сварную точку хорошего качества.

2. Сварка

После достижения требуемой силы сжатия ток проходит через электроды в течение определенного времени. Этот ток нагревает металл в месте контакта электродов, и металл переходит из твердого состояния в жидкое.

3. Ковка

На этом этапе металл поддерживается под давлением после того, как пропустили ток. Это очень важный этап, который позволяет охладить сварную точку, поддерживая ее под давлением для затвердения ядра.

Современные аппараты контактной сварки GYS оснащены только пневматическими клещами, которые способны обеспечить необходимую постоянную силу и точное время сварки. Конструкторским бюро GYS разработаны плечи типа «С», предоставляющие доступ к любым точкам сварки, предусмотренным на производстве. В отличие от традиционных плечей типа «Х», новые плечи позволяют произвести быструю замену без потерь охлаждающей жидкости. Усилие, развиваемое поршнем, всегда постоянно и не зависит от длины и угла плеча, что характерно для плечей типа «Х». Коме того, при смене плеча нет необходимости проводить длительный процесс центровки электродов, которые оцентрованы в заводских условиях. Охлаждающая жидкость подходит непостредственно к концам электродов, что позволяет значительно увеличить процесс сварки.

Традиционная или инверторная сварка?

На рынке контактной сварки существуют две категории аппаратов: традиционные и инверторные.

Инвертерная технология позволяет развивать мощный сварочный ток, используя приемлемое для пользователя электрическое питание.

Чем отличаются указанные технологии?

Традиционная технология: сварка переменным током, традиционные аппараты с трансформатором (50 Гц), однофазный ток (400 В).

Инверторная технология: ее принцип состоит в том, что трехфазный ток 400 В с частотой 50 Гц выпрямляет и увеличивает частоту до 2000 Гц.

Входной выпрямительный блок преобразует переменное напряжение сети в постоянное. Далее это напряжение сглаживается с помощью низкочастотного фильтра. С помощью инвертора на двух транзисторах сглаженное выпрямленное напряжение преобразуется в переменное однофазное. Затем трансформатором оно понижается, выпрямляется блоком вентилей, проходит через высокочастотный фильтр и в виде сглаженного напряжение подается на дугу.

Аппарат произведен по инверторной технологии и обеспечивает максимальную мощность при небольших габаритах и весе. Применение инверторной технологии позволяет уменьшить габариты и вес силовых трансформаторов, что в свою очередь уменьшает размеры и вес всего сварочного оборудования.

Аппарат произведен по инверторной технологии и обеспечивает максимальную мощность при небольших габаритах и весе. Применение инверторной технологии позволяет уменьшить габариты и вес силовых трансформаторов, что в свою очередь уменьшает размеры и вес всего сварочного оборудования.

В линейке сварочного оборудования GYS есть аппараты, отвечающие всем требованиям современных условий. Самый удачный пример – GYSPOT INVERTER BP.LC. Это аппарат точечной сварки с жидкостным охлаждением кабеля и клещей и интеллектуальной системой управления. Клещи с пневматическим приводом и усилием сжатия электродов 550 даН в связке с максимальным током до 1300 А соответствуют современным требованиям кузовных работ, особенно при работе с прочными и сверхпрочными металлами, используемыми в современных автомобилях.

Комментарии

Рекомендованные статьи

25 марта 2022

31 марта 2015

18 января 2019

8 апреля 2022

27 февраля 2015

9 декабря 2025

26 ноября 2025

11 ноября 2025

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.