Кузов из крылатого металла

17 декабря 2012, Михаил Алдошин

Одним из основных способов ремонта конструкции алюминиевых кузовов является полуавтоматическая сварка, которая в случае с алюминием имеет множество важных особенностей.

Известно, что при деформации литых деталей из алюминия их невозможно отремонтировать из-за нарушения структуры металла. В случае повреждения эти элементы заменяют. Для профильных деталей ремонт возможен, но только путем вырезания поврежденного фрагмента и замены его вставкой такого же профиля с установкой усиливающих вкладышей. Штампованные элементы алюминиевого кузова могут быть восстановлены в случае незначительных деформаций, небольших трещин и разрывов. В более сложных случаях детали также заменяют.

Особенности алюминия, влияющие на характер сварки

Свойства алюминия и его сплавов отличаются от свойств сталей, поэтому их сварка имеет ряд особенностей. Алюминий имеет высокую теплопроводность (примерно в 5 раз выше, чем у рядовых сталей), поэтому тепло от места сварки интенсивно отводится в свариваемые детали. Это диктует необходимость повышенного тепловложения по сравнению со сваркой сталей. Из-за этого же рекомендуется предварительный подогрев массивных алюминиевых деталей. Алюминий характеризуется низкой температурой плавления – около 640°С, то есть она значительно ниже температуры плавления стали (около 1500°С), причем прочность его при нагреве резко снижается.

Кроме того, он не меняет цвет при нагреве (что характерно для большинства металлов) и вследствие этого не «подсказывает» сварщику, что нагрет почти до температуры плавления. Таким образом, из-за специфических свойств алюминия (высокая теплопроводность и низкая температура плавления в сочетании со значительным уменьшением прочности при нагреве) вероятность «прожога» или даже расплавления детали при сварке алюминия значительно выше, чем при сварке стали. Алюминий имеет значительную литейную усадку (в 2 раза больше, чем у стали), поэтому при затвердевании металла сварочной ванны в нем развиваются значительные внутренние напряжения и деформации, могущие привести к образованию так называемых «горячих трещин».

Предпосылки качественной сварки алюминия и его сплавов

Тщательная подготовка поверхности алюминиевых деталей к сварке – залог высокого качества сварной конструкции. Источником загрязнения поверхности деталей являются оксидная пленка и соединения-источники водорода. Поверхность алюминиевой детали покрыта оксидной пленкой. Она тугоплавка и имеет большую плотность по сравнению с алюминием. Поэтому при сварке пленка тонет в жидком металле, загрязняя сварной шов неметаллическими включениями и в итоге снижая его механическую прочность.

Существует два метода очистки поверхности детали от пленки: механический и химический. Наличие водорода в зоне сварки крайне нежелательно, поскольку растворимость его в жидком алюминии значительно выше, чем в твердом. Вследствие этого при затвердевании сварочной ванны шов становится пористым, с низкой механической прочностью. Источниками водорода являются смазывающе-охлаждающие жидкости, нефтепродукты и влага. Удалять их рекомендуется протиранием поверхности растворителем. Влага может быть удалена незначительным предварительным подогревом поверхности детали.

Характеристика алюминиевых сплавов и их свариваемость

Легирование алюминия увеличивает в первую очередь его прочность. Алюминий легируют в основном магнием, марганцем, медью, кремнием, цинком. Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые и литейные), а также по способности к термической обработке (неупрочняемые и упрочняемые термической обработкой).

Важнейшим показателем свариваемости алюминиевых сплавов является способность не образовывать при сварке «горячих трещин». Сплавы, крайне чувствительные к горячему трещинообразованию, считаются несвариваемыми. Сплавы, не упрочняемые термической обработкой, имеют низкий уровень легирования. Механическая их прочность относительно невысока, но они хорошо свариваются и являются коррозионно-стойкими. Это сплавы алюминий-марганец (АМЦ), алюминий-магний (АМГ). Заготовки из этих сплавов выпускаются в отожженном и холоднодеформированном (нагартованном) состоянии. Сплавы, упрочняемые термической обработкой (закалка с последующим старением), имеют обычно более высокую степень легирования. Прочность их выше, но они хуже свариваются (некоторые совсем не свариваются) и часто имеют низкую коррозионную стойкость. Это сплавы алюминий-магний-кремний (авиали), алюминий-медь (большинство относятся к дюралюминам), алюминий-цинк (с добавками других элементов).

Авиали свариваются хорошо, однако с использованием присадочного материала; сваривать их сплавлением кромок не рекомендуется. Дюралюмины относятся к несвариваемым сплавам. Тройные сплавы алюминия с цинком и магни-ем свариваются хорошо только в том случае, если содержание этих легируемых элементов в сумме не превышает 7–7,5%. Применительно к литейным сплавам сварка применяется только в ремонтных целях, а также для исправления дефектов литья. Из всех литейных сплавов наибольшее распространение получили сплавы алюминия с кремнием (силумины). Практически все они свариваются хорошо.

Сварочные материалы и их выбор

Для ручной дуговой сварки технического алюминия применяются штучные электроды, в обмазке которых находятся хлоридные и фторидные соли, разрушающие оксидную пленку и способствующие устойчивому горению дуги.

В других видах сварки алюминия и его сплавов (аргонодуговом и полуавтоматическом) для предотвращения окисления используется защитный газ аргон или его смесь с гелием. Гелий повышает температуру дуги и увеличивает проплавление. Для аргонодуговой сварки используются вольфрамовые электроды. Для сварки алюминия используются электроды большего диаметра, чем для сварки стали. Присадочным материалом чаще всего служит сварочная проволока. Отечественная сварочная проволока в соответствии с ГОСТ 7871-75 состоит из следующих компонентов:

- чистый технический алюминий (СвА99, СвА97, СвА85Т, СвА5);

- сплав алюминий-марганец (СвАМц);

- сплавы алюминия с магнием AlMg5

(СвАМг3, СвАМг5, Св1557, СвАМг6,

СвАМг63, СвАМг61);

- сплавы алюминия с кремнием Al Si5, Al Si12

(СвАК5, СвАК10);

- сплав алюминия с медью (Св1201).

Кроме того, выпускают проволоку 1437 (алюминий, легированный хромом) и АВч (сплав алюминия с кремнием и магнием). За рубежом наиболее широко используется проволока марки 4043 (отечественный аналог СвАК5) и 5356 (отечественный аналог СвАМг5).

Общее правило при сварке алюминиевых сплавов звучит так: металл сварочной проволоки должен примерно соответствовать по химическому составу металлу детали. Исключением являются сплавы алюминия с магнием, для сварки которых (из-за интенсивного испарения магния) следует использовать проволоку с большим содержанием магния, чем в детали.

Рассмотрим широко применяемую проволоку AlSi5. Она предназначена для сварки авиалей, а также для ремонта и исправления дефектов отливок из низколегированного силумина. Металл проволоки имеет относительно низкую температуру плавления, хорошую жидкотекучесть. По сравнению с проволоками из алюминиево-магниевых сплавов она при сварке дает меньше дыма и поэтому облегчает визуальное наблюдение за сварочной ванной. Следует иметь в виду, что сварной шов этой проволоки имеет низкую пластичность.

Другая часто применяемая проволока - АlМg5. Она предназначена в первую очередь для сварки алюминиево-магниевых сплавов, авиалей, а также для сваривающихся тройных сплавов алюминий-цинк-магний. Ограничением в ее применении является то, что сварной шов не должен при эксплуатации подвергаться действию температур, превышающих 80°С.

Некоторые конструктивные особенности сварки алюминия

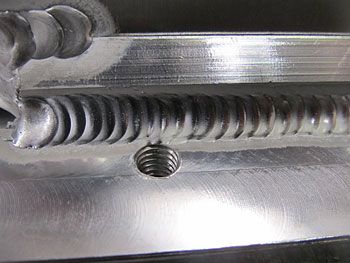

Из-за металлургических особенностей сварки алюминия (шлак тонет в жидком металле) в конструкциях из алюминиевых сплавов предпочтение отдается стыковым соединениям. При этом сварку стыковых соединений с полным проплавлением выполняют на удаляемых прокладках с канавками, в которые стекает расплавленный металл вместе со шлаком.

При сварке разнотолщинных элементов рекомендуется иметь одинаковую толщину свариваемых кромок. Если это невозможно, необходимо принять параметры сварки применительно к более толстой свариваемой детали и в ходе процесса вводить в нее больше тепла. «Узким» местом всех свариваемых конструкций из алюминиевых сплавов является низкая прочность (по сравнению с прочностью основной детали) околошовной зоны.

Причины этому следующие:

- нагартованный металл при нагреве в зоне сварки переходит в менее прочное отожженное состояние;

- для термообработанных сплавов температура в зоне сварки значительно превышает температуру старения, что также приводит к существенному снижению прочности.

Возможность восстановления высокой прочности термообрабатываемых сплавов после сварки существует: это повторная термообработка. Но это осуществимо только для малогабаритных сварочных конструкций. Другой возможный путь повышения прочности сварных конструкций – заведомое утолщение свариваемых кромок для снижения вероятности образования горячих трещин. При этом следует избегать близкого расположения сварных швов.

Некоторые технологические особенности сварки алюминия

Предварительный подогрев применяется для удаления влаги, что препятствует парообразованию. Массивные детали желательно подогревать для снижения вероятности образования горячих трещин. Вследствие легкоплавкости алюминия температура предварительного подогрева должна быть небольшой (немногим больше 100°С) Также вследствие низкой температуры плавления алюминия сварку (во избежание прожогов) необходимо вести быстро, с высокой скоростью перемещения горелки. В момент начала сварки изделие относительно холодное (даже при предварительном подогреве). Поэтому сварку необходимо начинать при максимальной силе тока.

После начала процесса часть вносимого тепла «идет впереди дуги», предварительно подогревая место предстоящей сварки, поэтому в это время требуется меньший ток. При приближении к концам свариваемых деталей фронту тепла становится некуда деваться, металл детали перегревается и сварка может быть затруднена, если не уменьшить ток.

При сварке алюминия и его сплавов сварочный шов почти всегда заканчивается кратером. Это объясняется очень быстрым затвердеванием алюминия и высоким значением коэффициента его термического расширения. В результате вогнутая поверхность кратера при охлаждении сжимается и может порваться. При этом возможно даже разрушение сваренного изделия по шву. Поэтому необходимо заплавление кратера с образованием на его месте выпуклости, что достигается изменением движения дуги в конце сварки на противоположное с продолжением подачи проволоки.

Способы сварки алюминия и его сплавов

В настоящее время из всех известных способов для сварки алюминия чаще всего применяются три следующих: ручная, аргонодуговая, полуавтоматическая. Ручная дуговая сварка осуществляется штучными электродами на постоянном токе обратной полярности.

Способ аргонодуговой сварки вольфрамовым электродом. В отличие от сварки сталей, ведущейся на постоянном токе, для сварки алюминия и его сплавов применяется процесс на переменном токе (для разрушения оксидной пленки). В последнее время наиболее популярны инверторные источники питания с возможностью изменения частоты напряжения. Сварку тонкостенных алюминиевых деталей рекомендуется проводить на повышенной частоте, а заварку дефектов отливок – на пониженной. Полуавтоматическая сварка алюминия и его сплавов более производительна по сравнению с аргонодуговой. Она выполняется на постоянном токе с положительной полярностью на электроде либо капельным переносом, либо в импульсном режиме.

Сварка в импульсном режиме выполняется, как правило, инверторными источниками питания. При этом источник постоянно выдает базовый ток (достаточный для поддерживания дуги, но слишком низкий для обеспечения отрыва капель расплавленного металла от электрода и переноса их к сварочной ванне) и кратковременно выдает в виде импульсов ток больших значений, обеспечивающий контролируемый перенос капель металла от расходуемого электрода к изделию.

Импульсный режим имеет преимущества перед капельным переносом, так как позволяет вести сварку во всех пространственных положениях, из-за меньшего тепловложения облегчает сварку тонкостенных изделий и уменьшает разбрызгивание.

Еще никто не оставил свои комментарии. Ваш комментарий будет первым.